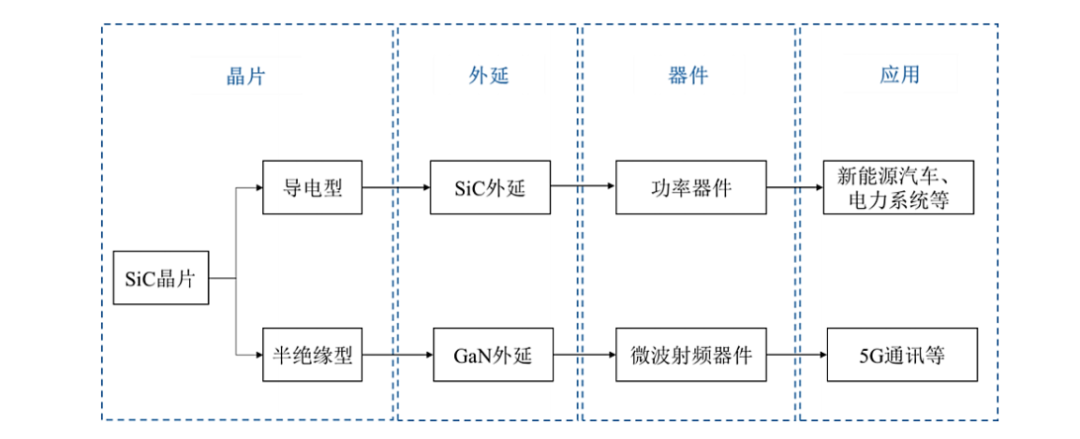

目前所有的碳化硅器件基本上都是在外延上实现的,外延环节是产业链的中间环节。首先,器件的设计对外延的质量性能要求高影响非常大,同时外延的质量也受到晶体和衬底加工的影响,所以SIC外延环节对产业链的整体发展起到承上启下的关键作用。

随着碳化硅器件的耐压性能要求不断提高,所需要的外延层的厚度就越厚。一般电压在600V左右时,所需要的外延层厚度约在6微米左右;电压在1200-1700V之间时,所需要的外延层厚度就达到10-15微米。如果电压达到一万伏以上时,可能就需要100微米以上的外延层厚度。

随着电压能力的增加,外延厚度随之增加,对厚度和电阻率均匀性以及缺陷密度的控制就变得愈发困难,高质量外延片的制备也就非常难。当下碳化硅外延技术进展情况:

目前在低、中压领域,外延片核心参数厚度、掺杂浓度可以做到相对较优的水平。碳化硅外延的技术相对是比较成熟的。基本上可以满足低中压的SBD、JBS、MOS等器件的需求。如果是一个1200伏器件应用的10μm的外延片,它的厚度、掺杂浓度了都达到了一个非常优的水平,而且表面缺陷也是非常好的,可以达到0.5平方以下。

但在高压领域,目前外延片需要攻克的难关还很多,主要参数指标包括厚度、掺杂浓度的均匀性、三角缺陷等。高压领域外延的技术发展相对比较滞后,如是2万伏的器件上的200μm的一个碳化硅外延材料,它的均匀性、厚度和浓度相对于上述介绍的低压差很多,尤其是掺杂浓度的均匀性。

同时,高压器件需要的厚膜方面,目前的缺陷比较多,尤其是致命性缺陷三角形缺陷,如滴落物,这对所有的器件类型都有影响,包括二极管,MOSFET,双极性器件等,其中影响最大的就是击穿电压,它可以使击穿电压减少20%,甚至跌到百分之90,缺陷越多就越会影响大电流的器件制备。

找到并修复外延层的致命缺陷

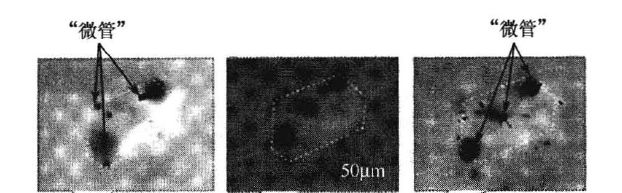

在SiC器件的制造中,最重要的缺陷是被称为"微管",特征尺寸为30~40um的三维微管或者称为"针孔"的缺陷。最常见的微管是尺寸为0.1~5um的小洞,其可以渗入外延层,微管密度为10~10³/cm²。大多数的微管是由聚集在一起的几个螺形位错形成的,以上这些导致"微管"常被称为"器件杀手缺陷",也是SiC器件研制过程的主要缺陷。下面是微管的几张图片:

衬底上的微管缺陷是衬底在外延层生长过程中形成的其他缺陷的来源,如空洞、各种多型体的包裹体、孪晶等,所以,高压、高功率SiC器件的衬底材料生长过程时最主要的便是减小体SiC晶体微管缺陷的形成,并且阻止其进入外延层。

微管我们可以看成一个个小坑,通过工艺的条件优化我们可以"填坑"来减小微管的密度。多项研究文献和实验数据显示,蒸发外延生长、CVD生长以及液相外延生长都可以填充微管,减小其和位错的形成。

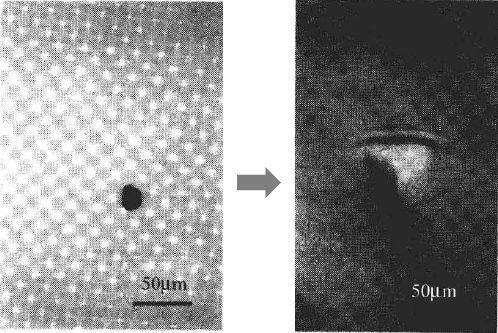

一般来说,利用蒸发外延层生长技术,可以减小衬底"微管"缺陷向生长层的延伸,由研究显示,在300~600/cm²的衬底上,可以生长出低于80/cm²低微管密度的外延材料;同时化学气相外延生长CVD技术同样能够进行微管的填充,有研究表面可以减小为原来的1/5。微管的填充点具有台阶螺旋结构的小丘,为螺旋生长为微管进行填充的过程,如下图:

除了蒸发外延和CVD外延,液相外延也是一种方法。同时,高温退火对于SiC晶体中微管的愈合也有一定的效果。

当然我们还有另外的方法可以降低外延层的缺陷率,就是在外延生长前对衬底表面的预处理,对于改善衬底结果特性具有重要意义,俗话说"磨刀不误砍柴工"。

在将晶体切割成晶片时,进一步的研磨和抛光会产生损伤层、应力、划痕、吸收层、杂质颗粒并堆积在衬底表面。表面损伤会影响整个生长过程中的晶向产生缺陷。对衬底表面进行化学处理可以去除哪些引起位错的残留物,所以预先的处理是非常有必要的。常规的SiC衬底表面预处理工艺有:湿法化学刻蚀、蒸发刻蚀、氧化、等离子刻蚀和预生长原位H2刻蚀。

干法刻蚀是半导体表面处理和成形一种较为标准的方法,SiC表面的机械处理将产生较厚的损伤层,等离子体刻蚀约在8um之后会开始改善SiC的表面质量。这个过程中也会出现"小平面"的微结构,衬底中也可以看到类似微管的缺陷。

通过氧化也可以改善机械处理后的衬底表面,一般为了去除多余的材料需要进行多次氧化,并进行10%的氢氟酸(HF)刻蚀。有一种较为先进的是在衬底加热到生长温度时,直接去掉炉中的氧化层,但不会获得具有低粗糙度表面的SiC衬底。

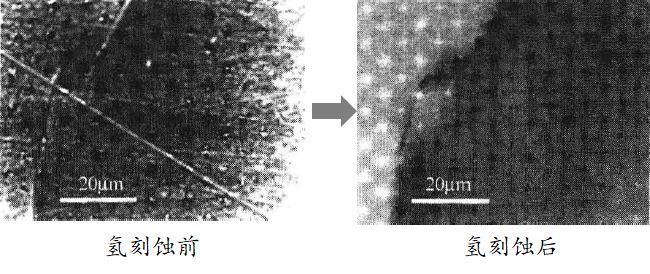

CVD反应器的温度处于正常生长温度范围内进行氢刻蚀也能够很好地改善SiC衬底的表面,能够有效地去除衬底划痕、颗粒以及大大降低微管密度。我们可以通过下图明显地看出:

氢刻蚀能够改善CVD外延层的质量,SiC晶体的质量也可以通过生长之前的氢刻蚀得到改善。目前,氢刻蚀改善的CVD外延在SiC高压高功率器件的研制中具有比较好的地位。

国内碳化硅外延产业化方面,在大陆市场,纯粹做外延片的有:瀚天天成(EpiWorld)和东莞天域半导体、普兴电子均可供应 4-6 英寸外延片,中电科 13 所、55 所亦均有内部供应的外延片生产部门,台湾地区有嘉晶电子等。

近年来,随着碳化硅在应用市场的逐渐放量,国内衬底、外延等企业纷纷扩产布局:

1.瀚天天成电子科技(厦门)有限公司

2.河北普兴电子科技股份有限公司

2021年8月12日,河北普兴电子科技股份有限公司公布了“搬迁项目监理公开招标公告”,招标金额210万元。

公告提到,该项目将建设“6英寸碳化硅外延以及8英寸硅外延生产基地”,总建筑面积约为63915.23㎡,投资总额1.8亿元,项目已由河北石家庄鹿泉经开区批准建设。另一份招标信息显示,普兴电子计划对现有碳化硅外延生产线进行升级改造,建设一条6英寸碳化硅外延片批量生产线,实现年产6英寸碳化硅外延片6万片的生产能力,将采购主要生产设备碳化硅外延炉15台及配套测试仪器等。

普兴电子是中国电子科技集团第13研究所的控股公司,从1963年开始进行半导体硅基外延材料的技术研究,年产各种硅基外延片600多万片,是国内最大的硅基外延材料供应商。2018年普兴电子就搭建了碳化硅外延生产和测试平台,2019年率先在河北省实现6英寸碳化硅外延片产业化,2020年开发了快速碳化硅外延生长工艺,单台设备产能提高20%以上。

今年3月8日,东莞天域的“国产碳化硅外延设备产业化应用”项目获得广东省发改委正式复核通过。

公告显示,该项目总投资额为2.138亿元,计划年产2万片碳化硅外延片。

据悉,该项目是为了建设完整的6英寸碳化硅外延材料全工艺链生产线,以5台国产自主开发外延设备为核心,同时配套磨抛、清洗和检测设备和技术支持。

该项目计划建设年限为2年,开工时间为今年3月1日,预计完工时间为2024年3月1日。值得一提的是,今年1月13日,东莞政府宣布,认定天域为东莞市第十五批上市后备企业。

写在最后:

总的来说,碳化硅基半导体与硅基半导体仍有许多特性上的差异,使得产业链各环节在很多方面(设备、工艺等)还需要不停地摸索和改进,碳化硅产业链已经在爆发的前夜。各个环节的企业也做好了充足的准备,我们需要继续加快国产设备的研发及工艺迭代进程,早日让碳化硅在成本、性能等方面具备更强优势,赢得更大批量的使用!