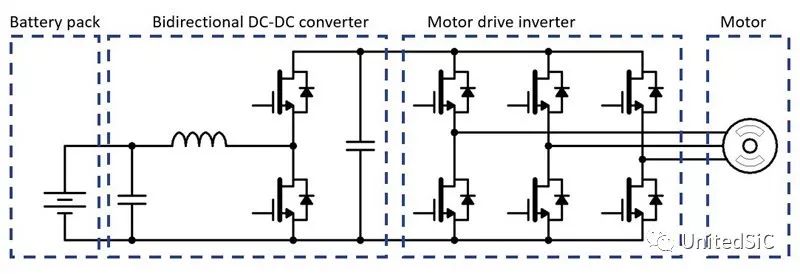

逆变器是动力总成系统的关键部件,它能够将存储在电池中的直流电能转换电机需要的交流电,还能在制动过程中将电动机回收的交流电转换为直流电提供给电池使用。电动汽车需要的逆变器数量取决于其使用的电动机数量,一般每台电动机需要一台逆变器。每台逆变器里都有一个电源模块,通常由六个电源半导体开关组成,用于将电能从电池组传输到电动机,反之亦然。高电压的逆变器可以为电动汽车提供更高功率,增强电压灵活性,同时缩小电池包尺寸,缩短电动汽车充电时间,并且提高续航里程。在文章开始之前,先请大家看两项碳化硅逆变器的最新应用。2021年上海车展上,博格华纳完成对德尔福科技收购后首次重磅亮相。博格华纳将展出高压碳化硅(SiC)逆变器。碳化硅电源开关用于800V应用的逆变器,使用了Viper的专利碳化硅电源开关。该逆变器具有双面散热的能力,减少了逆变器40%的重量,缩小了30%整体尺寸,提高了25%功率密度。另外消除了焊线,提高功率模块的耐久性,具有更好的导热特性和更好的高温稳定性。

| Pre-Switch公司3颗分立的低成本35mΩ SiC MOSFET4月20日,Pre-Switch公司发布了一份产品性能数据,值得注意的是,在100kHz时,其200kW的CleanWave200评估型逆变器的效率超过99.3%,更为重要的是,每个开关位置仅使用3颗分立的低成本35mΩ SiC MOSFET。

碳化硅制成的逆变器是电动汽车的核心部件。下面,我将带你进一步了解碳化硅器件是如何组成逆变器的。

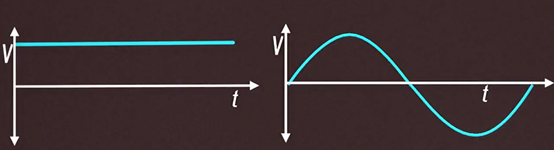

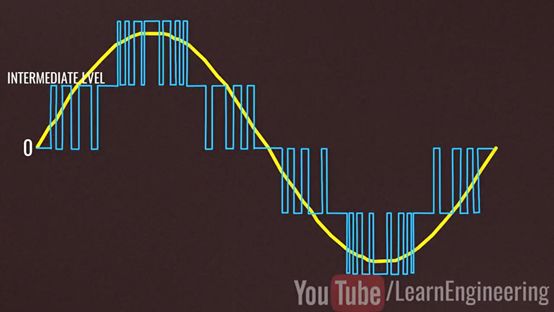

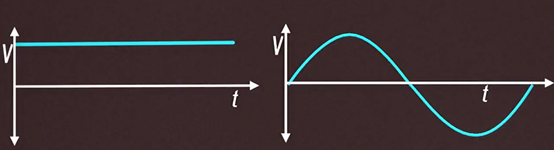

这一切,仍旧要回归逆变器的功能——将直流电(DC)转化为正弦交流电(AC)。如下图所示,左边为直流电,而右边为正弦交流电——随着时间的变化,电压增加再减少,最后低于零,再增加,不断重复。

那正弦交流电是怎么产生的呢?这个涉及到两步,第一步是产生方形交流电,第二步使得方形成为正弦型。

第一步:产生方形交流电。

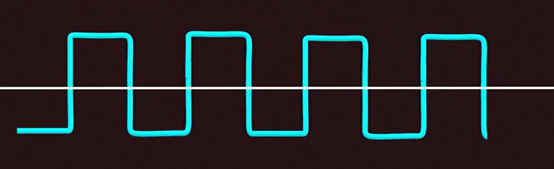

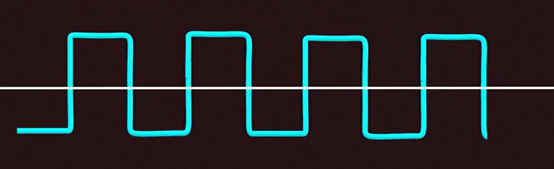

其实一开始使用的交流电没有这么多的变化,波形如下图所示。这是最基本的交流电——产生正的电压,再产生负的电压,不断重复。

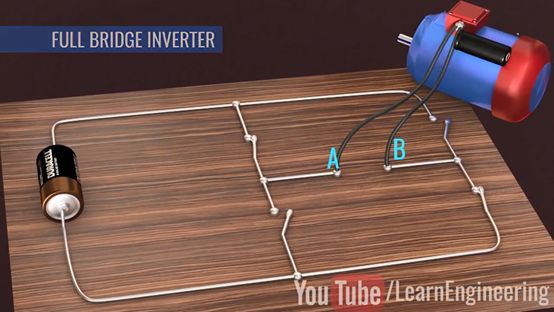

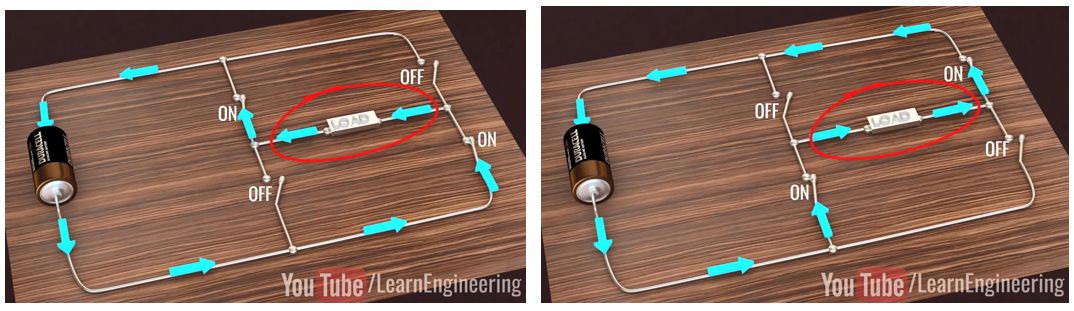

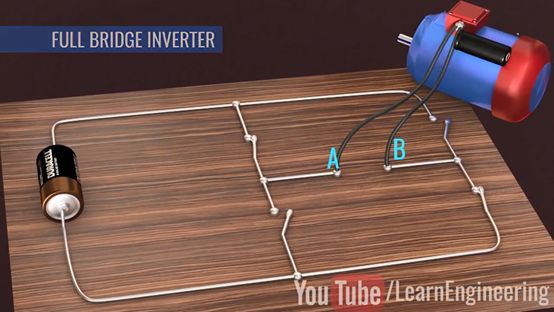

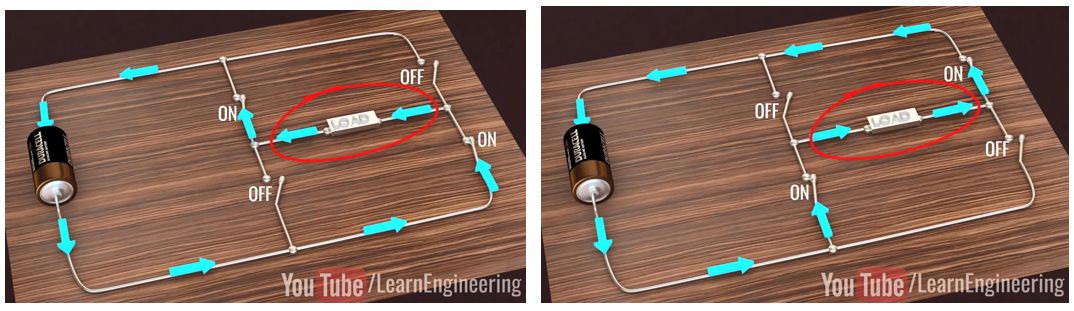

要实现方形交流电,由波形就可以看出,只要让流经电动机的电流一会是正向的,一会反向就行了。为了实现这样的效果,有这么一种四个开关的电路,如下图所示,AB两点接电动机。标准的名字呢,是全桥逆变电路。

这时候你就明白了,只需要控制开关不停的切换,就可以使得流过电动机的电流不断的从正到负变换了。这就是产生方波交流电的原理。每切换两次开关,就是一次交流电的周期。如果你一秒切换两次,那么输出的交流电的频率就是1Hz。

日常生活中的交流电的频率一般为50Hz(中国)或60Hz(美国),而无线电技术中涉及的交流电频率一般较大,达到kHz,甚至MHz的度量。这么高的切换速度,没有人可以做到,而这样的开关,所有的机械操作也做不到。

这时候,MOSFET登场了。MOSFET每秒可以开关数千次,而使用SiC制成的MOSFET更是可以承受kHz以上的频率,这就是所谓的高频器件。

这样,我们就完成了第一步,使用四个MOSFET制成的开关电路实现方形交流电的输出。但是,方波切换的不连续,会使得电动机的损耗大大增加,甚至产生破坏和噪音。接下来,就是将方形交流电转化为正弦交流电。

第二步:将方形交流电转化为正弦交流电

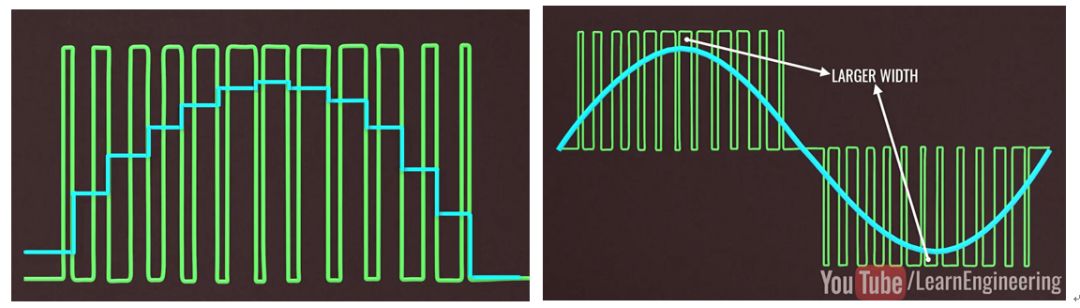

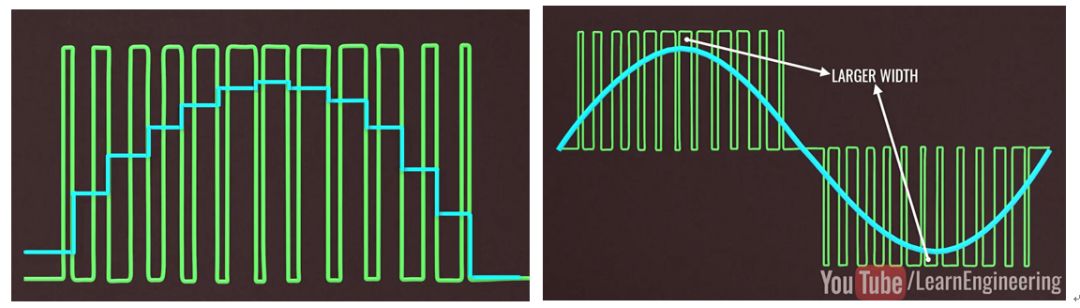

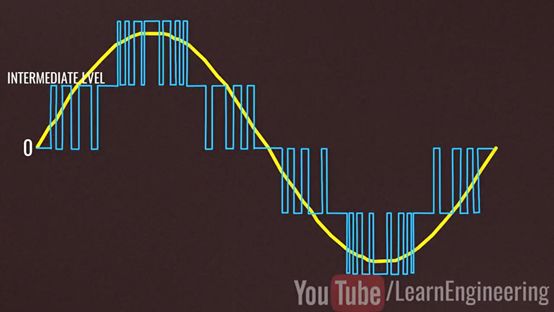

这里需要用到的技术叫做脉冲宽度调制——也就是改变切换开关的持续时间。一开始持续时间短,这样平均下来就小了。中间持续时间长些,就有最大值了。用相同的时间宽度去处理这些信号,那就慢慢从数字信号转化为模拟信号了。脉冲宽度调节的越小,得到的信号就越接近正弦波。

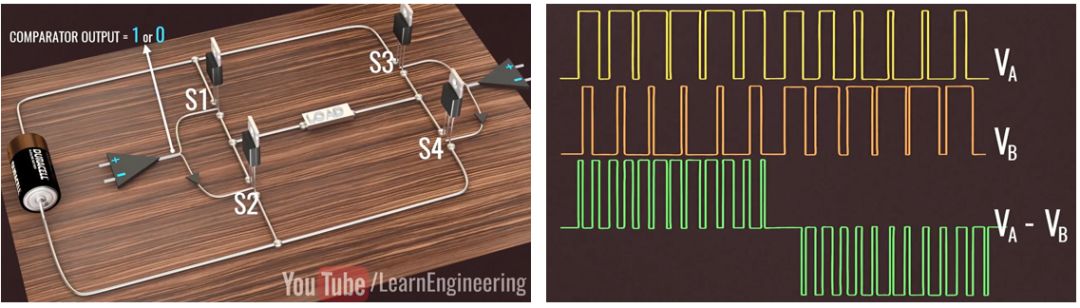

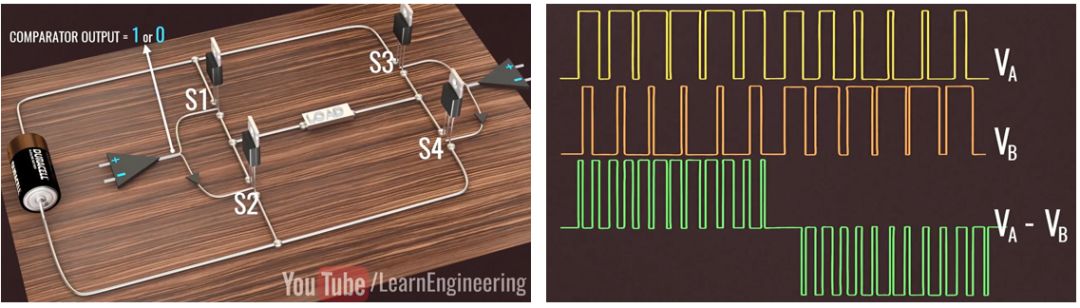

那么,如何控制开关的持续时间呢?这里引入了两个比较器。比较器的第一个作用是防止电路短路,也就是开关S1和S2是不会不会同时开通,开关S3和S4是不会不会同时开通;第二个作用是比较三角波交流电和正弦波交流电(这两个信号来源于其他电路),形成电动机的电压差,也就是控制MOSFET的开关。这些电路就是逻辑电路,同样可以使用SiC器件实现。

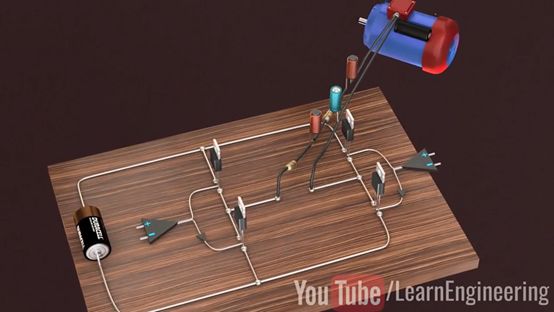

为了使得曲线更加平滑,还可以再接上电容和电感等储能元件,或者说滤波元件。电感用来平滑电流曲线,电容用来平滑电压曲线。这时候,就得到了正弦交流电。

这时候,使用的电源只有一个电压。如果引入更多的电压值,那可以得到更加精细的正弦波。这种技术叫做多重电压逆变技术,可以用在电动汽车、风力发电机等需要更加精细的交流电的场合。

频率控制电动车的速度,振幅控制电动车的动力,这样,逆变器的原理你就学会了。

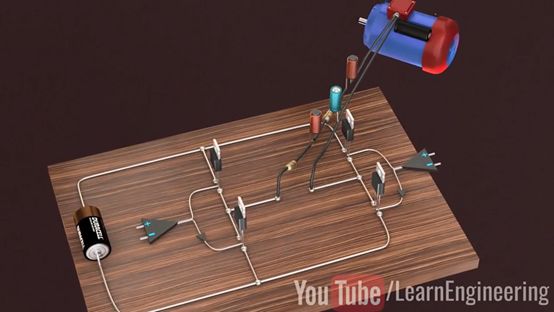

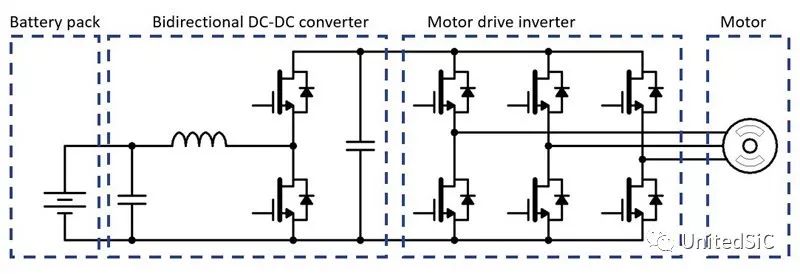

举个逆变器的实例,是不是看得懂了呢?

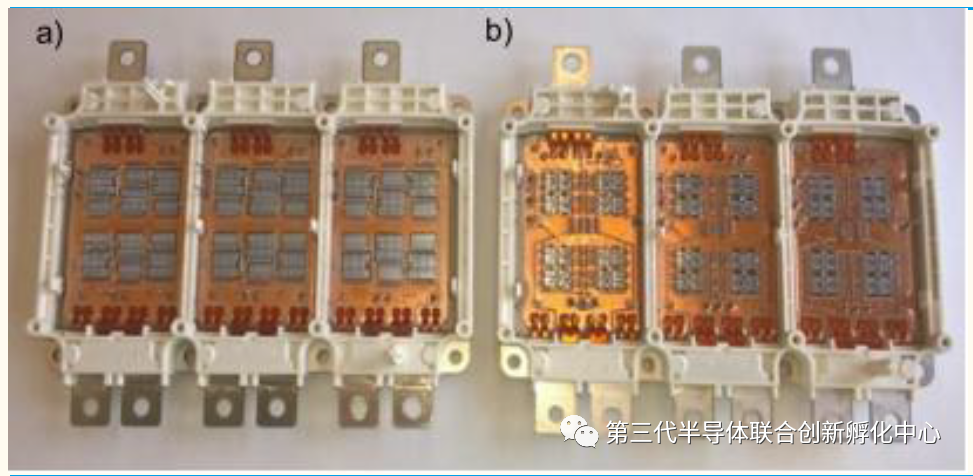

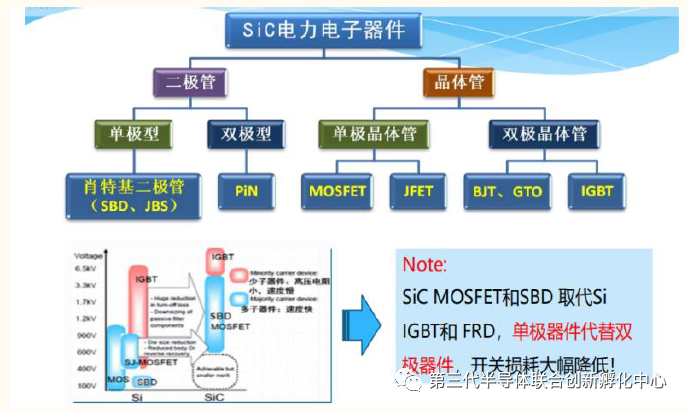

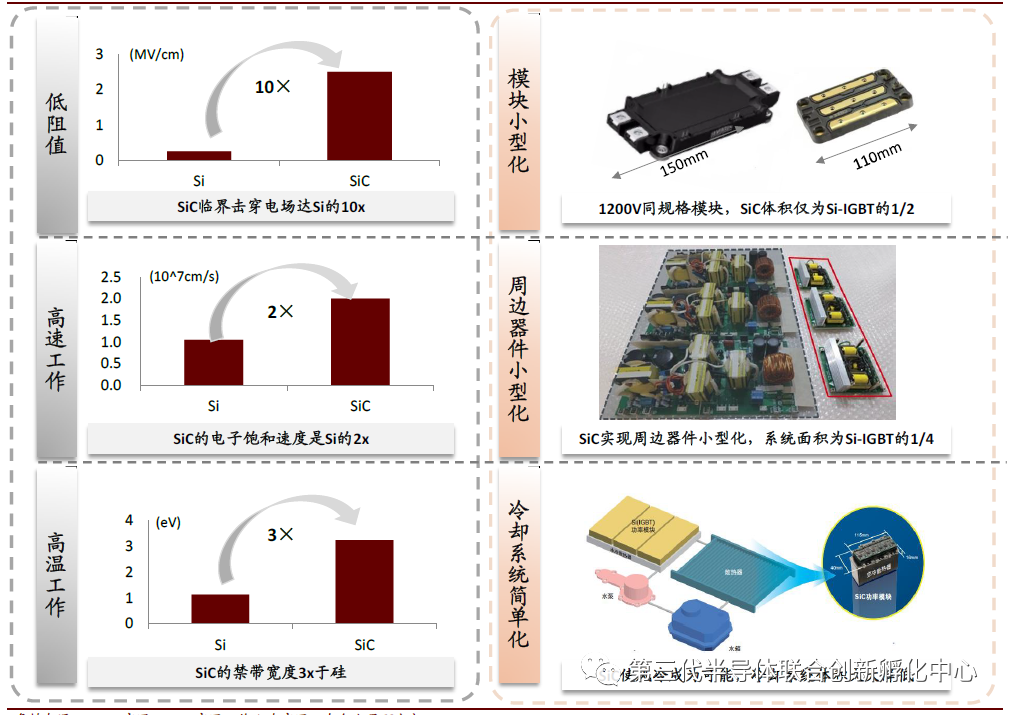

碳化硅导通损耗和开关损耗优势明显。就电动汽车逆变器而言,功率器件是核心能量转换单元,其损耗包含两部分,导通损耗Econ 和开关损耗Esw。碳化硅在电流比较小也就是轻载的工况下导通损耗优势是比较明显的,再结合轻载工况开关损耗占比更大(碳化硅开关损耗也低),这也印证了为什么碳化硅更适合城市工况。因此逆变器应用碳化硅MOS 体现在效率Map 上就是高效区面积比较大。另外,碳化硅MOS 打开时双向导通,又规避了IGBT 模块在续流时,FRD 的导通压降比IGBT 大的问题,进一步降低导通损耗。碳化硅可降低整车能耗。根据海外机构试验数据,按照WLTC 工况(更接近实际城市工况)续航能力的提升,基于750V IGBT 模块及1200V 碳化硅模块仿真显示,400V 母线电压下,由750V IGBT 模块替换为1200V 碳化硅模块,整车能耗降低6.9%;如果电压提升至800V,整车能耗将进一步降低7.6%。HPDrive 封装a)750V IGBT 模块 b)1200VCoolSiCTM

- 相同电压、电流等级情况下,碳化硅MOS 芯片面积比IGBT 芯片要小,设计出的功率模块功率密度更大,更小巧;

- 高频电源设计能够缩小系统储能器件的体积,例如大电感及大容量电容等。

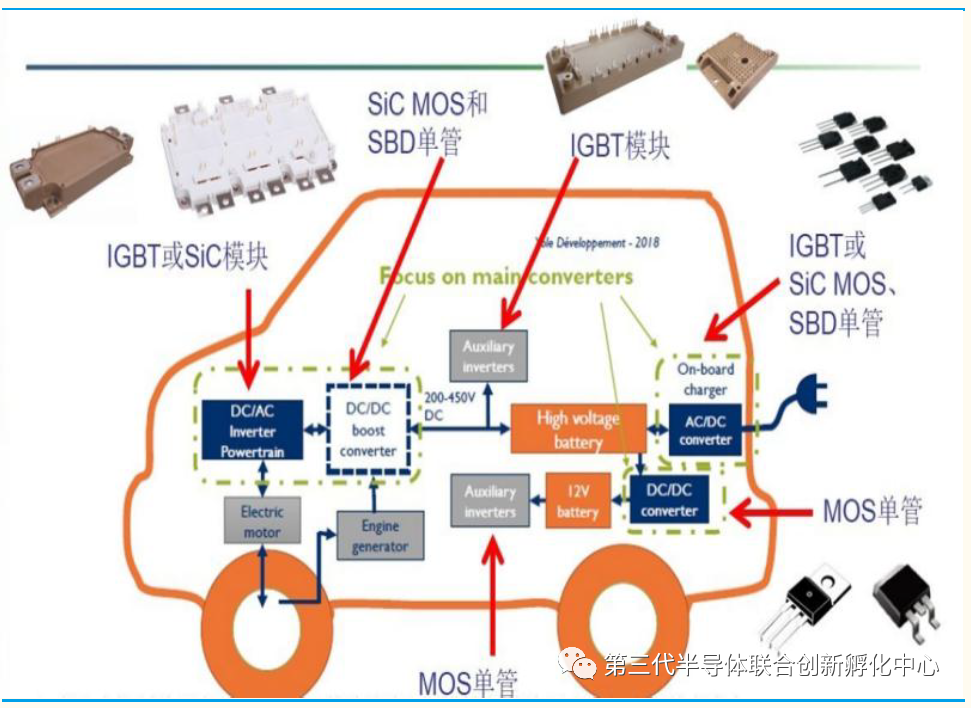

新能源车功率半导体价值量大幅增加:新增功率器件价值量主要来自于汽车的“三电”系统,包括电力控制,电力驱动和电池系统。在动力控制单元中,IGBT 或者SiC 模块将高压直流电转换为驱动三相电机的交流电;在车载充电器AC/DC 和DC/DC 直流转换器中,都会用到IGBT 或者SiC、MOS、SBD 单管;在电动助力转向、水泵、油泵、PTC、空调压缩机等高压辅助控制器中都会用到IGBT 单管或者模块;在ISG 启停系统、电动车窗雨刮等低压控制器中都会用到MOS 单管。- 比亚迪汉采用SiC MOSFET 提升加速性能、功率及续航能力。

2020 年,比亚迪汉 EV 车型电机控制器首次使用了比亚迪自主研发并制造的SiC MOSFET 控制模块,大大提高了电机性能。碳化硅加速性能好。宽禁带最直接的好处,有更高的击穿场强,也就是耐高压,即是可以控制更高的系统电压。比亚迪汉能够使用650V 电压平台,也有碳化硅的功劳。高电压意味着低电流,能减少设备电阻的损耗。对电机设计来说,也更容易在小体积下实现更高功率,也因此,比亚迪汉可以轻松实现3.9S 的 0–100 加速性能。碳化硅可实现大概率及高续航。除了宽禁带带来的优势外,碳化硅还有两大优势,一个是饱和电子速度更高,一个是导热率更高、耐温性能更高。

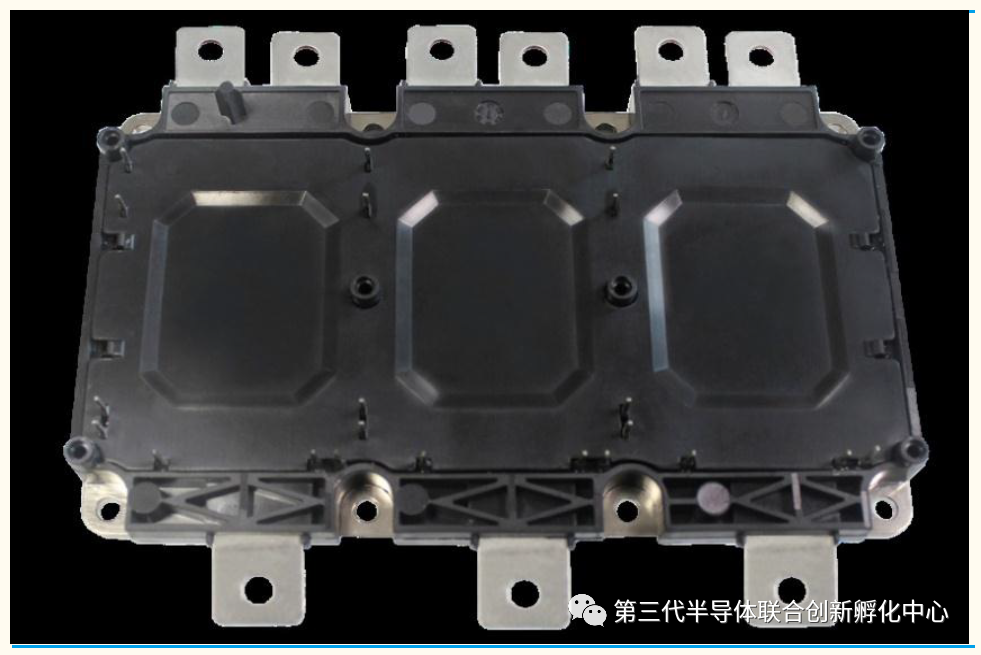

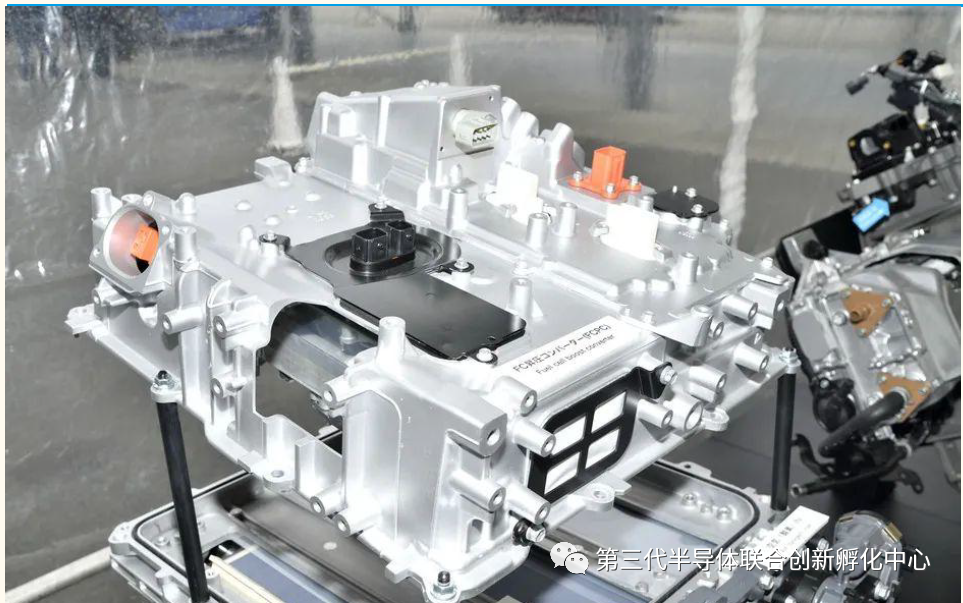

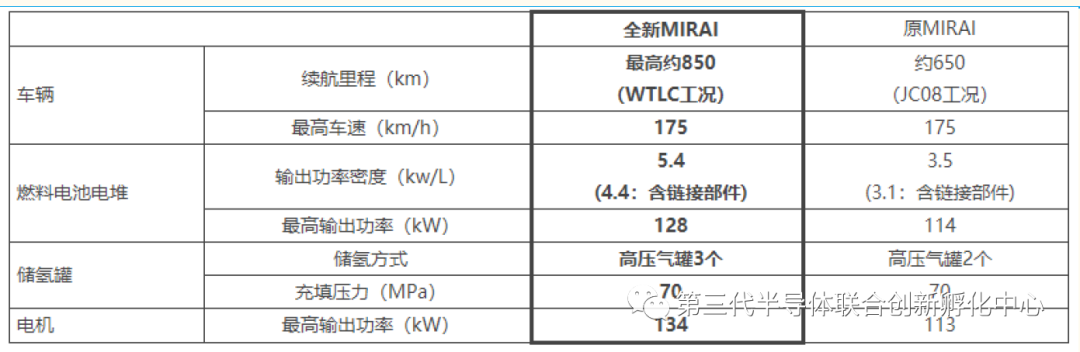

饱和电子速度快,也就是可以通过更大的电流。碳化硅材料的电子饱和速度是硅材料的两倍,因此在设备设计时,匹配的电流强度更容易远离设备的饱和电流,也就能实现在导通状态下更低的电阻。这能减少电能的损耗,也有助于降低设备发热,简化散热设计。特别是在瞬时大电流情况下,设备温度积累减少,再加上耐温性增加与材料本身更强的导热率,也让设备散热更容易。车辆也就能爆发出更大的功率。以上是比亚迪汉能实现363Kw 功率的原因。使用磷酸铁锂的情况下能达到605 公里的续航里程,显然也有碳化硅的功劳。电装已经开始批量生产搭载了SiC(碳化硅)功率半导体的新一代升压功率模块,该模块将应用于丰田燃料电池车Mirai 车型。电装与丰田的SiC功率模块的应用历经HEV、燃料电池巴士和燃料电池乘用车。新Mirai 的新一代固态燃料电池核心组件Toyota FC Stack 搭配了使用多个SiC 功率半导体的FC 升压变换器。升压变换器作用是输出高于输入电压的电压。(电装应用于燃料电池)Mira 车型的SiC逆变器模块功率模块体积缩小了30%,损耗降低了70%。根据电装的测算,与采用Si基功率半导体的产品相比,搭载了SiC 功率半导体(含二极管和晶体管)的新型升压功率模块体积缩小了约30%,损耗降低了约70%,在实现功率模块小型化的同时提升了车辆的燃油效率。搭载SiC功率模块的全新MIRAI与原MIRAI性能对比搭载SiC 模块的新Mirai 续航里程提升30%。丰田表示,通过在FC 升压变压器中使用SiC 半导体,采用锂离子低压蓄电池等方式,降低系统能耗损失。同时,在提升FC 电堆性能的基础上,通过采用触媒活性再生控制技术,提升发电效率。从而丰田实现了新Mirai WLTC 工况最高续航里程约850km,较上一代车型提升约30%。续航里程是电动车的一大痛点。结合英飞凌的研究数据,SiC 器件可以从导通/开关两个维度降低损耗,整体损耗相比Si 基器件降低80%以上,实现增加电动车续航里程的目的。► SiC 材料临界击穿电场高,导通电阻低,可降低器件的导通损耗。由于SiC 的禁带宽度(3.3eV)远高于Si(1.1eV),因此其漂移区宽度得到大大缩短、可实现的掺杂浓度也得到提高。在SiC MOSFET 导通时,正向压降和损耗都小于Si-IGBT。根据英飞凌研究,当负载电流为15A 时,常温下SiC MOSFET 的正向压降只有Si IGBT 的一半,在175℃结温下,SiC MOSFET 的正向压降约是Si IGBT 的80%。► SiC-MOSFET 不存在拖尾电流,载流子迁移率高,降低器件开关损耗。Si-IGBT 模块中会集成快恢复二极管(FRD),在关断会存在反向恢复电流及拖尾电流,导致其开关速度受到限制,从而造成较大的关断损耗。而SiC-MOSFET 属于单极器件,更像一个刚性开关,不存在拖尾电流,且较高的载流子迁移率(约Si 的3 倍)也减少了开关时间,损耗因此得以降低。根据英飞凌研究,在25℃结温下, SiC MOSFET 关断损耗大约是SiIGBT 的20%;在175℃的结温下,SiC MOSFET 关断损耗仅有IGBT 的10%。轻量化是整车厂的不懈追求。SiC 器件具备高饱和速率、高电流密度、高热导率的特点,有利于新能源汽车零部件轻量化的实现。► SiC 材料具备更高的电流密度,相同功率等级下封装尺寸更小。SiC 具备较高的载流子迁移率,能够提供较高的电流密度。在相同功率等级下,碳化硅功率模块的体积显著小于硅基模块,有助于提升系统的功率密度。以IPM 为例,碳化硅功率模块体积可缩小至硅功率模块的2/3-1/3。► SiC 能够实现高频开关,减少无源器件的体积和成本。SiC 材料的电子饱和速率是Si 的2 倍,有助于提升器件的工作频率;此外,高临界击穿电场(10 倍于Si)的特性使其能够将MOSFET 带入高压领域,克服IGBT 开关过程中的拖尾电流问题,开关损耗低,提升实际应用中的开关频率,减少滤波器和无源器件如变压器、电容、电感等的使用,从而减少系统体系和重量。在实现相同电感电流的情况下,开关频率越高,可以适当降低电感值。► SiC 禁带宽且具有良好的热导率,可以减小散热器的体积和成本。由于SiC 材料具有宽禁带宽度且热导率高的特点,更容易散热,器件可以在更高的环境温度下工作。理论上,SiC 功率器件可在175℃结温下工作。主流电动汽车一般包含两套水冷系统——引擎冷却系统和电力电子设备的冷却系统,冷却温度分别为105 和70℃。如果采用SiC 功率器件,可以使器件工作于较高的环境温度中,有望实现两套水冷系统合二为一,甚至采用风冷系统,减少散热器体积及成本。来源:800V高压未来