引言

在表面贴装工艺的回流焊接工序中,元器件会产生因翘立而脱焊的缺陷,被称为立碑(Tombstone)现象,也叫吊桥效应。器件立碑与锡膏、零件、基版设计、回流焊工艺等都有直接关系,严重影响SMT生产良率。

本文以器件立碑不良为例,通过外观观察、表面分析、切片分析等方法,分析其立碑原因及机理,并提出改善建议。

一、案例背景

PCBA 板SMT之后发现器件立碑不良。现进行测试分析,查找器件立碑不良原因。

二、分析过程

1.外观检查

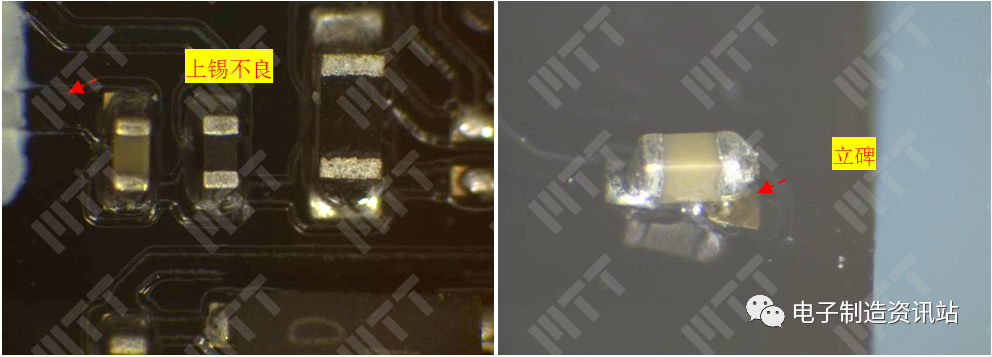

利用体视显微镜,对不良PCBA器件立碑位置及同批次良品进行外观检查,结果如下:

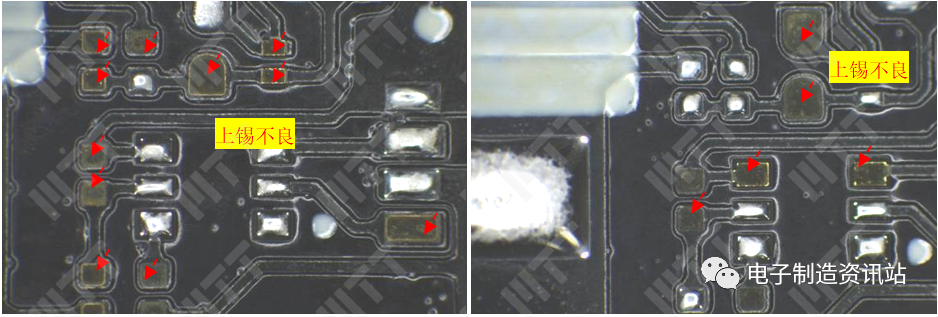

不良PCBA样品均发现存在电容立碑异常,立碑端PCB焊盘无明显焊锡残留,表现为焊盘润湿不良、露金异常。同批次良品PCBA外观检查发现PCB焊盘普遍存在局部润湿不良、露金异常。

图1.NG外观检查照片

图2.同批次良品PCBA外观检查典型照片

2.表面分析

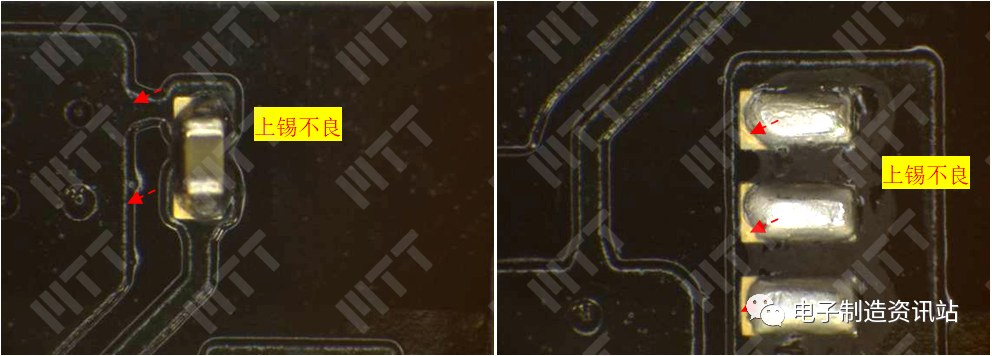

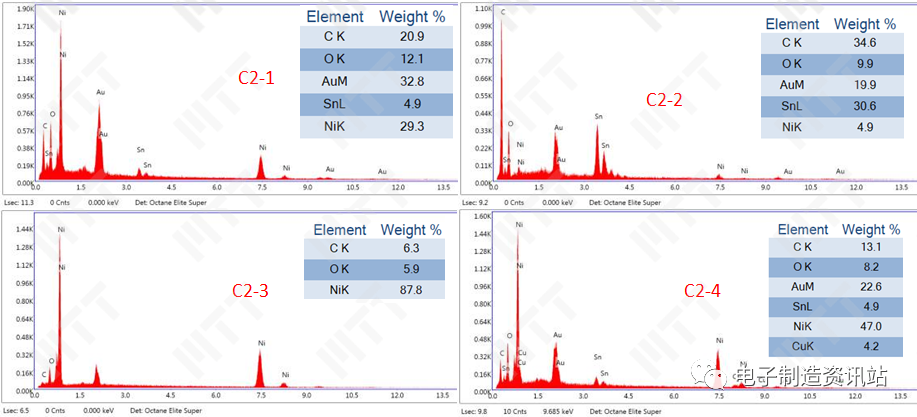

为了确认立碑器件不良焊盘表面是否存在异常元素及观察润湿不良位置形貌及成分,对NG立碑不良焊盘清洗后进行形貌观察及成分分析,结果如下:

立碑不良焊盘表面存在少量助焊剂残留,上锡不良位置未发现异常元素存在,且存在较多Au元素,即焊盘Au层未熔入焊锡。

立碑不良器件端电极表面未见明显污染,未发现异常元素存在。

由于EDS作用深度范围有限,不适合分析Au层成分状况,故后续通过XPS对焊盘金层进一步分析。

图3.NG立碑不良SEM图片及EDS能谱图

3.剖面分析

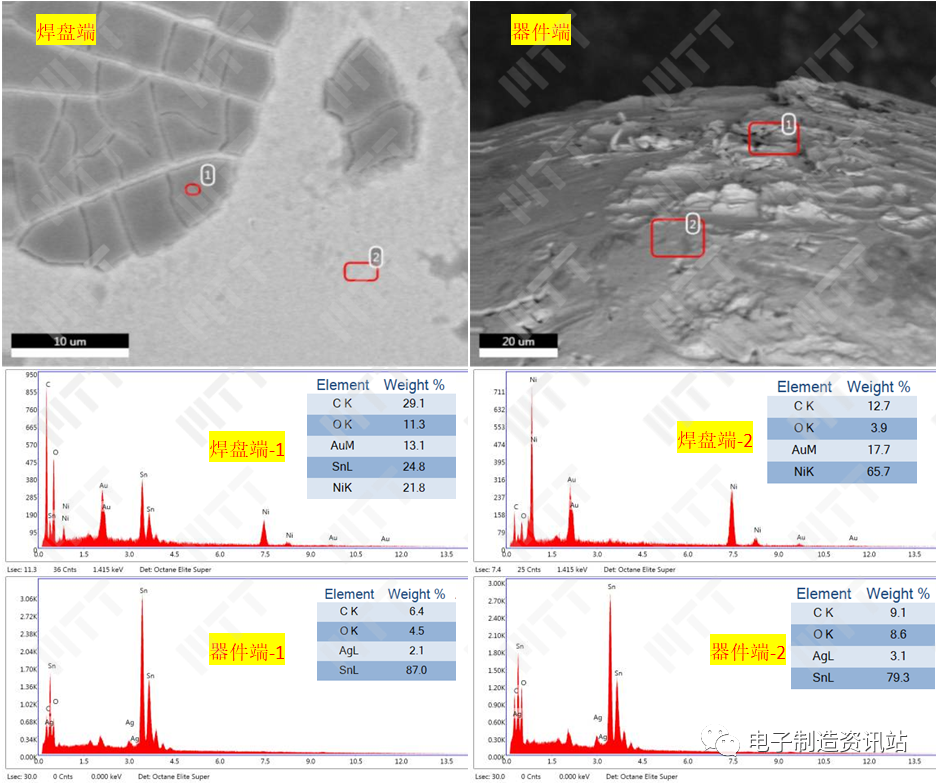

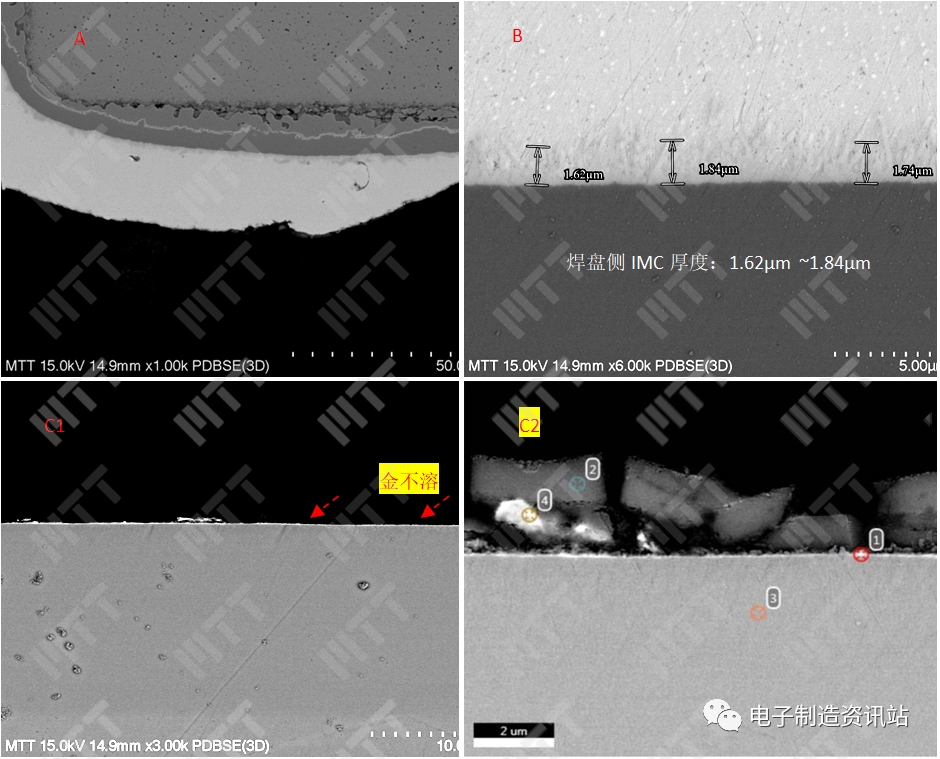

对不良PCBA立碑不良NG、同批次良品PCBA进行剖面分析,结果如下:

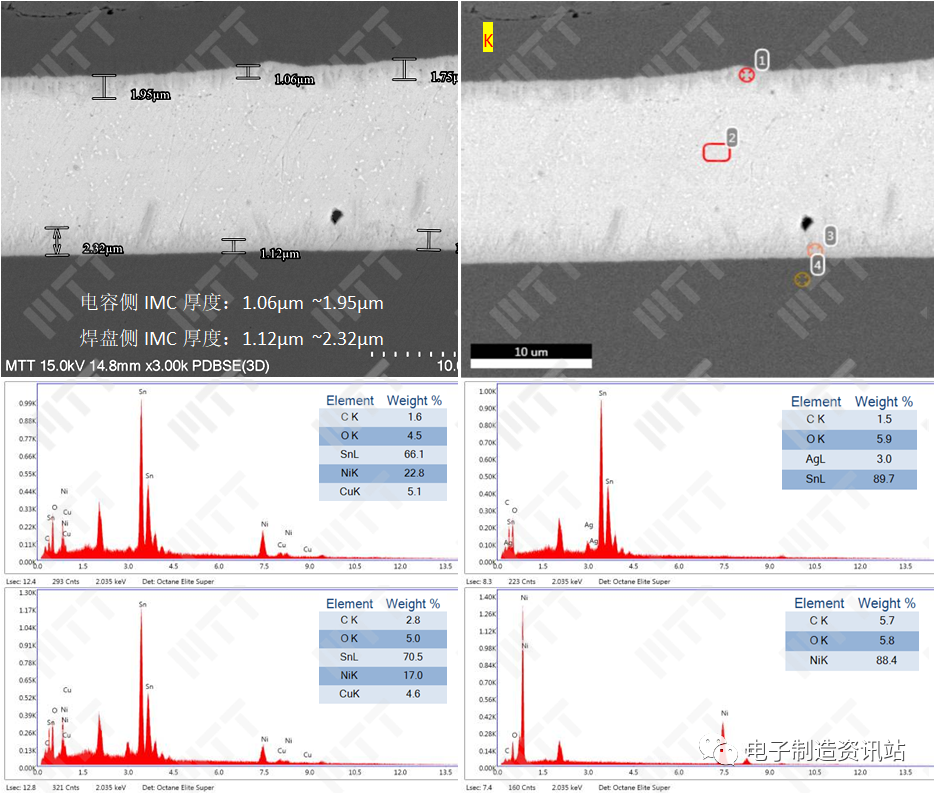

NG立碑不良电容截面分析显示:①电容焊接不良侧端电极焊接面未见明显异常;②焊盘上锡不良位置表面平整,未发现明显焊锡残留,可见少量助焊剂残留。镀层放大后,观察到金层未溶解;③电容焊接上锡侧PCB焊盘焊接IMC形貌未见异常。

图4. NG立碑异常电容截面形貌观察形貌及EDS能谱图

NG正常焊接电容截面分析显示:电容端电极和焊盘侧焊接IMC未见明显异常,电容侧IMC厚度为1.06µm ~1.95µm,焊盘侧IMC厚度正常。

图5. NG正常焊接电容截面形貌观察形貌

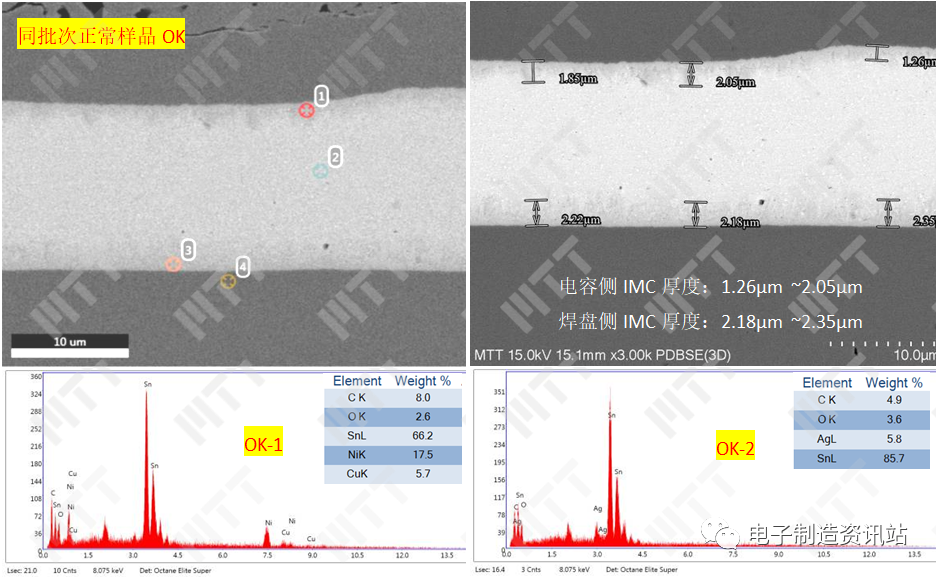

同批次正常样品截面分析显示:电容焊接状况良好,IMC形貌未见明显异常。电容侧IMC厚度为1.26µm ~2.05µm,焊盘侧IMC厚度为2.18µm ~2.35µm,说明热输入正常。

图6. 同批次良品PCBA电容截面形貌观察形貌及EDS能谱图

4.PCB光板分析

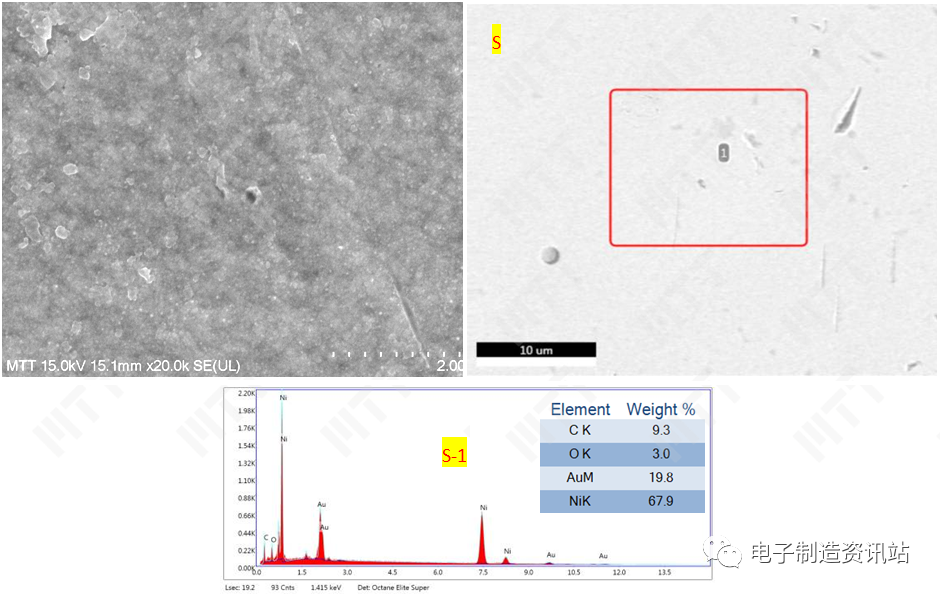

为了确认PCB光板镀层是否存在异常,对同批次PCB光板焊盘进行表面分析及剖面分析,结果如下:

表面分析:同批次PCB光板焊盘表面形貌未见明显污染,表面形貌未见明显异常;EDS分析显示,焊盘表面未发现异常元素存在。

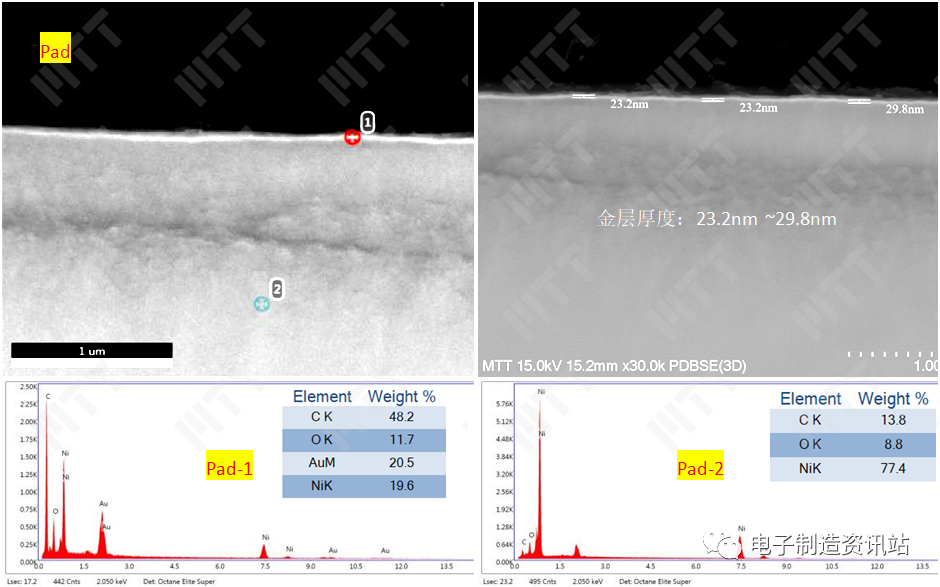

剖面分析:同批次PCB光板焊盘截面显示镍层未见明显异常,金层厚度23.2nm~29.8nm。

图7.同批次PCB光板焊盘表面形貌及EDS谱图

图8.同批PCB光板焊盘剖面形貌及EDS谱图

5.XPS分析

为了确认同批次PCB光板焊盘极表面成分状况,现通过XPS对PCB光板焊盘进行测试,结果如下:

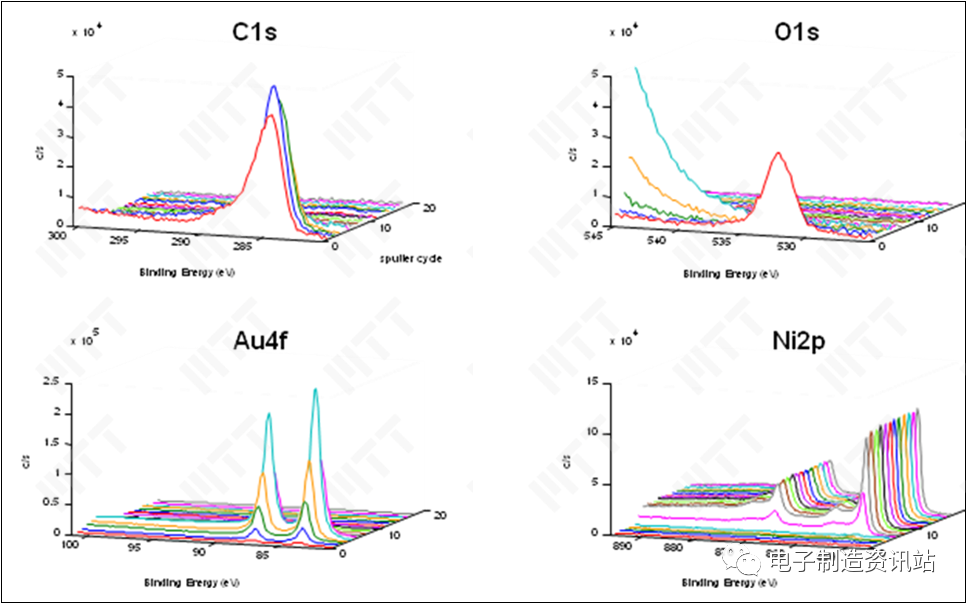

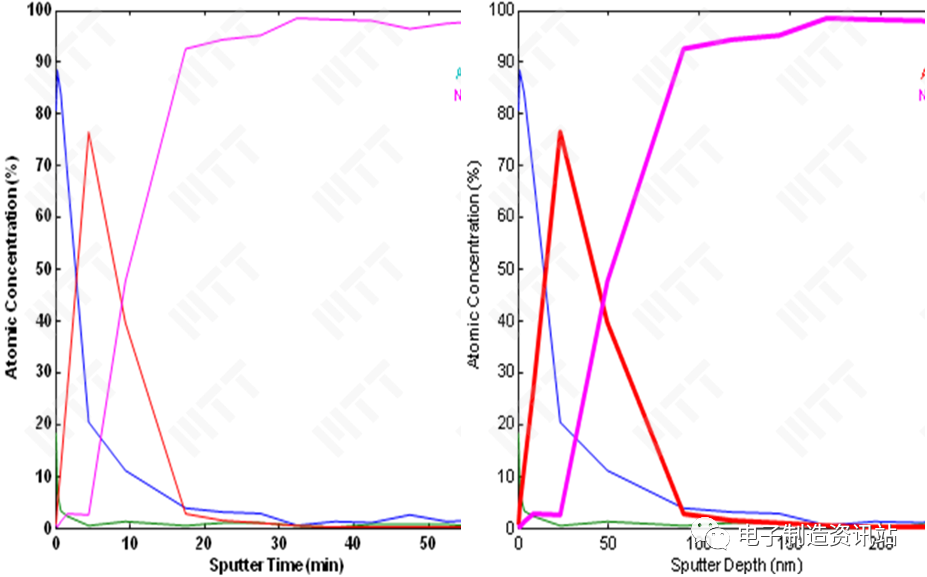

如图所示,同批次PCB光板焊盘金层厚度30~50纳米左右(基于标准样品SiO2校准),表面有较高的C/O残留;在0nm~15.5nm深度,金层中仍含有>65.50At%的C元素,远高于29.01At%的金含量;在C、O、Ni异常元素的影响下,15.5nm深度范围内,金纯度最高29.01At%,故如此低纯度的金层,必然会影响焊盘上锡性。

图9. 同批PCB光板焊盘XPS测量精细谱光谱图

图10.XPS溅射深度分析

6.PCB上锡性验证

为了验证PCB光板焊盘上锡状况,对同批次PCB光板进行浸锡试验,结果如下:

同批次PCB光板浸锡后,部分焊盘出现上锡不良现象,表现为金层不溶现象。

图11.PCB光板焊盘浸锡后照片

三、总结分析

外观检查显示:不良PCBA样品发现存在电容立碑异常,立碑端PCB焊盘无明显焊锡残留,表现为焊盘润湿不良、露金异常。同批次良品PCBA发现PCB焊盘普遍存在局部润湿不良、露金异常。

表面分析显示:立碑不良焊盘表面存在少量助焊剂残留,上锡不良位置未发现异常元素,有较多Au元素存在,即焊盘Au层未熔入焊锡。

剖面分析显示:

1)不良PCBA立碑不良电容截面分析显示:①电容焊接不良侧端电极焊接面未见明显异常;②焊盘上锡不良位置表面平整,未发现明显焊锡残留,可见少量助焊剂残留。镀层放大后,观察到金层未溶解;③电容焊接上锡侧PCB焊盘焊接IMC形貌未见异常。

2)不良样品上锡正常电容截面分析显示,电容端电极和焊盘侧焊接IMC形貌厚度均未见明显异常 。

3)同批次良品截面分析显示:电容焊接状况良好,IMC形貌未见明显异常,电容侧IMC厚度为1.26µm ~2.05µm,焊盘侧IMC厚度为2.18µm ~2.35µm,说明热输入正常。

同批次PCB光板分析:①表面分析显示焊盘表面形貌未见明显污染,表面形貌未见明显异常;EDS分析显示,焊盘表面未发现异常元素存在。②剖面分析显示:焊盘截面显示镍层未见明显异常,金层厚度23.2nm~29.8nm。

XPS分析显示:同批次PCB光板焊盘金层厚度30~50纳米左右(基于标准样品SiO2校准),表面有较高的C/O残留(20~30nm左右);在0nm~15.5nm深度,金层中仍含有>65.50At%的C元素,远高于29.01At%的金含量;在C、O、Ni异常元素的影响下,15.5nm深度范围内,金纯度最高29.01At%,故如此低纯度的金层,必然会影响焊盘上锡性。

PCB光板可焊性验证结果显示,部分焊盘存在上锡不良现象,表现为金层不溶现象。

四、结论与建议

综上所述,器件立碑不良的原因为:PCB焊盘镀金层存在C、O元素的污染,导致金表层纯度显著降低,最终导致焊盘表面润湿能力降低。

建议:①优化PCB物料来料质量管控,增加可焊性测试;

②严格管控PCB镀金工艺制程,避免镀金层污染现象的产生。

长按识别二维码关注我们