在电子组装领域,组件越来越小、组装密度越来越高已成为必然的发展趋势,这就使得我们在PCB组件生产过程中对于产品质量的监控需要更加严格。

而常规的AOI作为减少缺陷的工具,在装配工艺过程中能早期查找和消除错误,能实现较好的过程控制,但是其对于产品内部缺陷却束手无策,那么无法直接观测到的焊接连接到底该如何检测呢?今天我们就一起来了解一下X-ray检测技术——穿透封装内部直接检查焊点质量的好坏!

X-ray检测是一种无损的物理透视方法,即为在不破坏芯片情况下,利用X射线透视元器件(多方向及角度可选),检测元器件的内部封装情况,如气泡、裂纹、绑定线异常等。

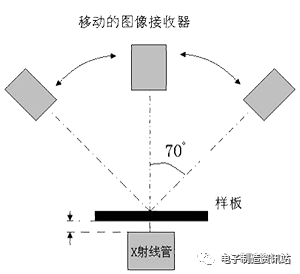

X-ray检验技术原理

X-Ray是利用阴极射线管产生高能量电子与金属靶撞击,在撞击过程中,因电子突然减速,其损失的动能会以X-Ray形式放出。而对于样品无法以外观方式检测的位置,利用记录X-Ray穿透不同密度物质后其光强度的变化,产生的对比效果可形成影像即可显示出待测物之内部结构,进而可在不破坏待测物的情况下观察待测物内部有问题的区域。

(图片来源于互联网)

X-ray检测的目的

· 通过X-ray检测可以有效的控制BGA的焊接和组装质量,判别空焊,虚焊等BGA焊接缺,BGA、线路板等内部位移的分析;

· 电子元器件、电子组件、LED元件等内部的裂纹、异物的缺陷检测;

· 微电子系统和胶封元件,电缆,装具,塑料件内部情况分析。

从某种程度上来说X-ray检测技术是保证电子组装焊点质量的必要手段。

X-ray检测技术在焊点缺陷检查中的优势

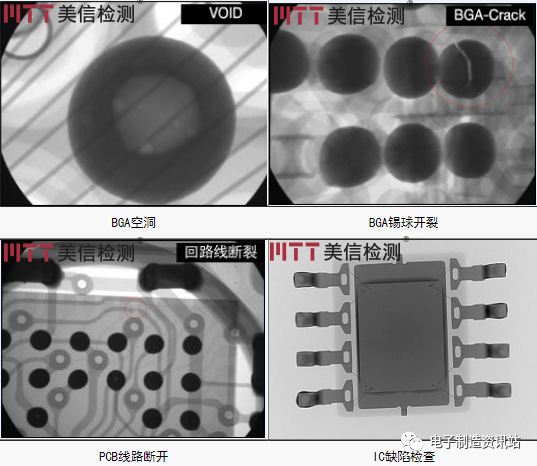

(1)对工艺缺陷的覆盖率高达97%。可检查的缺陷包括:虚焊、桥连、碑立、焊料不足、气孔、器件漏装等等。尤其是X-ray对BGA、CSP等焊点隐藏器件也可检查。

(2)较高的测试覆盖度。可以对肉眼和在线测试检查不到的地方进行检查。比如PCBA被判断故障,怀疑是PCB内层走线断裂,X-ray可以很快地进行检查。

(3)测试的准备时间大大缩短。

(4)能观察到某些测试手段无法可靠探测到的缺陷,比如:虚焊、空气孔和成型不良。

(5)对双面板和多层板只需一次检查(带分层功能)。

(6)提供相关测量信息,用来对生产工艺过程进行评估。如焊膏厚度、焊点下的焊锡量等。

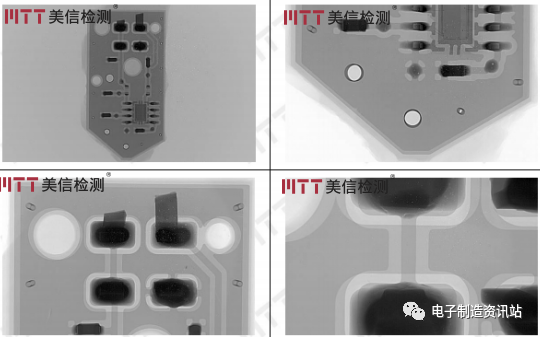

典型焊点缺陷检测案例图示

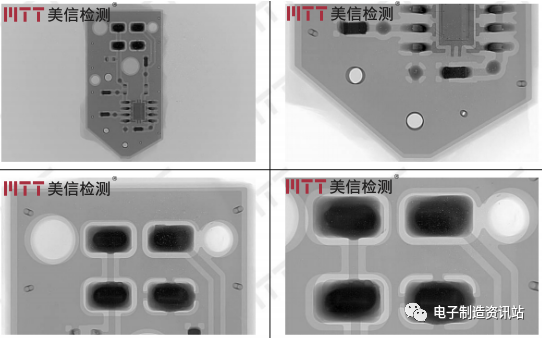

接下来,以一个X-Ray检测的案例来实际了解检测的过程:

典型X-Ray检测产品内部缺陷案例

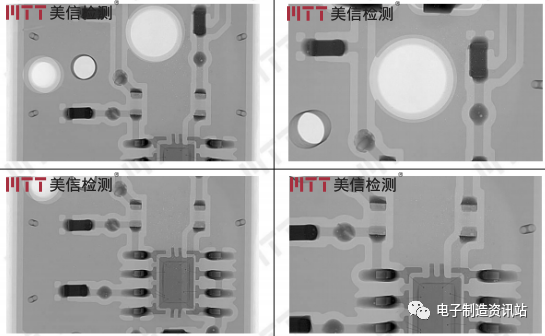

客户送检样品为某型号传感器PCB两个,通过X-Ray检测样品内部是否存在缺陷和异常。

检测环境:环境温度 23±2℃; 湿度 50±5%R.H

检测标准:依据客户要求

检测流程:确认样品类型/材料→样品放入X-Ray设备检测→图片判断分析→标注缺陷类型和位置

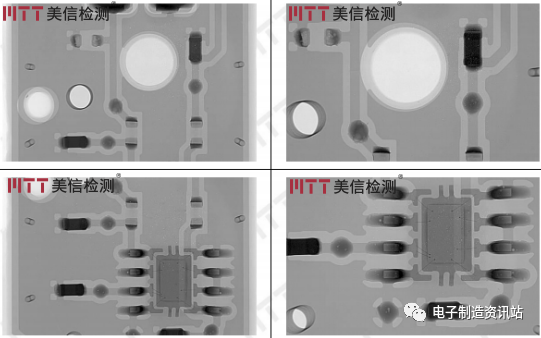

检测得到图示如下:

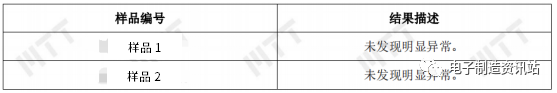

检测结果:

通过对检测到的图示的观察可以清晰的看到两个样品均未有明显的异常,因此判定两个样品内部无异常。

利用X-ray检验设备对电子组装产品焊接质量进行检验是一种高性价比的检验手段。随着新技术的发展,超高分辨率、智能化的X-ray检验设备不仅能为电子产品提供省时、省力、可靠的保障,也能够在产品故障分析中扮演重要的角色,提高故障排查效率。

因此,美信检测实验室特介绍了上述典型案例,供大家交流,最后我们延伸总结了部分X-Ray在电子组件焊点检测中的参考标准的参考标准,供大家参考:

X-Ray在电子组件焊点检测中的参考标准

IPC-A-610D (E) 电子组件的可接受性

MIL-STD 883G-2006微电子器件试验方法和程序

GJB 548B-2005微电子器件试验方法和程序

GJB 4027A-2006军用电子元器件破坏物理分析方法

GJB 128A-1997半导体分立器件试验方法

诚信、专业、服务、团队、共赢

官网:www.mttlab.com

电话热线:400-850-4050

邮箱地址:sales@mttlab.com

提供材料检测、失效分析与技术咨询服务

长按识别二维码关注我们