用起动器改进燃效

电装公开了相继由2011年秋季英国捷豹(Jaguar)“XF”的新款柴油车、大发工业Mira e:S及铃木ALTO ECO所采用的怠速停止机构用起动器“串联螺线管起动器”(下称TS起动器)(图15)。这三款车配备的该机构的特征是能够在车辆完全停止前使怠速停止。TS对此有很大贡献。

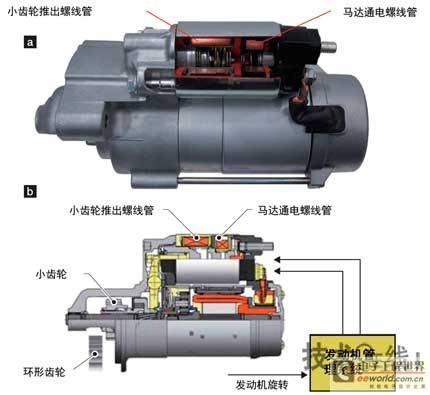

图15:可提高怠速停止效果的“串联螺线管起动器”

(a)为英国捷豹(Jaguar)“XF”采用的起动器。此外,还由大发工业Mira e:S和铃木ALTO ECO所采用。通过配备2个螺线管致动器,车辆会在完全停车前停止怠速。一个螺线管致动器用于推出小齿轮,另一个致动器作为马达通电的开关(b)。

此前的起动器,发动机一旦关闭(停止供应燃料),则车辆在停止前无法重新起动。起动器一般是在其小齿轮与发动机的环形齿轮咬合的同时,以马达带动小齿轮转动。小齿轮再带动环形齿轮而起动发动机。但停止怠速后,发动机因为惯性在一段时间内仍然会继续转动。在这种状态下,环形齿轮无法与小齿轮顺利咬合,所以无法起动发动机。

基于以上原因,如果在红灯前减速时停止怠速,则即使中途变为绿灯,也必须让车辆停止方可起动。因这样缺乏实用性,所以截止目前,该机构仍是在车辆停止后才停止怠速。

螺线管增加为两个

电装通过以马达带动小齿轮与环形齿轮同步旋转,使连接发动机的环形齿轮即便在因惯性旋转的状态下也能与小齿轮良好咬合。其关键点是内嵌了两个螺线管致动器。

一般的起动器,是用一个螺线管致动器推出小齿轮,起到令马达旋转的开关作用。这样,小齿轮的推出与旋转的起动同时进行,无法与环形齿轮同步旋转。但若配备两个螺线管致动器,分别独立控制小齿轮的推出和旋转,就可以在与环形齿轮同步的情况下,推出小齿轮,从而实现车辆在停止前重新起动。

因为能够再起动,所以Mira e:S在车速低于7km/h,ALTO ECO在低于9km/h时可停止怠速。因为怠速停止的时间增加,所以燃效就能大幅改善。

行驶阻力可减少85%的卡钳

日信工业开发出了可缩小行驶时阻力(行驶阻力)的“低拖曳制动钳”(图16)。其可以减少非制动时刹车片与刹车盘之间的摩擦,降低行驶阻力,从而有助于提高燃效。

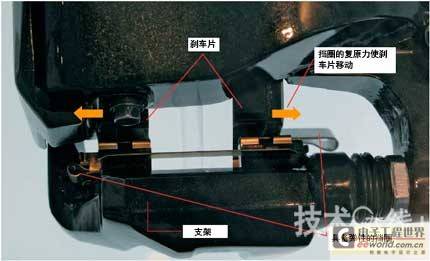

图16:降低了行驶阻力的制动钳

非制动时可将刹车片与刹车盘分离,从而减少了摩擦。因为能够降低行驶阻力,所以有助于提高燃效。日信工业开发。

制动钳是将刹车片从两边推向刹车盘的部件。利用其摩擦获得制动力。制动时以活塞的推力把刹车片推向刹车盘侧。而非制动时则切断活塞的推力而使其自然放开,利用活塞上用来密封制动液的橡胶密封件(活塞密封件)的复原力,使刹车片离开刹车盘。

但如果刹车片离开刹车盘过远,驾驶员刹车时的制动感(刹车的感觉)就会变差。这是因为刹车片与刹车盘距离增大,就要更深地踩下制动踏板。这会使驾驶员感觉“制动器反应慢”。为了防止这种问题,现行的制动钳在非制动时,也会使刹车片与刹车盘轻微接触。这是为了缩短将刹车片推向刹车盘的距离,以加快制动器的反应速度。当然,这样行驶中就会发生刹车片与刹车盘接触的“拖曳力”,导致行驶阻力增加。

减少活塞实现轻量化

新型制动钳除了橡胶密封件的复原力之外,还利用不锈钢制动挡圈(挡圈)的复原力,在保持良好制动感觉的同时,使刹车片与刹车盘“适度”分开了0.5~0.7mm。为此,通过将原来用于防止刹车片与(制动钳)支架粘连的挡圈加工成了“发夹”形状,使其具有了弹性(图17)。由此,实现了拖曳力小的“低拖曳”设计,其行驶阻力比现行制动钳缩小了85%。

图17:具有弹性的挡圈

此为图16制动钳近端的俯视图。发夹形状的挡圈张开后,刹车片会从中央(原本有刹车盘)向外侧移动。

据称,新型制动钳配备车辆后,可以使燃效提高1%。效果相当于重量减轻20~30kg。而挡圈加工(冲压加工)成弹性形状的成本“略有上涨”(日信工业解说员)。

某汽车厂商有计划在2012年采用这种制动钳。要采用的制动钳除了上述的低拖曳性能之外,还使用摩擦系数大的刹车片提高了制动力。这样,就17英寸的制动钳而言,过去需要使用两个活塞获得大推力,而计划采用的制动钳只需一个活塞。其结果是,重量会“减轻1kg”(该公司解说员)。所以这种轻量化还产生了与拖曳性能完全不同的燃效改善效果。