关注公众号,点击公众号主页右上角“ · · · ”,设置星标,实时关注功率半导体生态圈最新资讯

关注公众号,点击公众号主页右上角“ · · · ”,设置星标,实时关注功率半导体生态圈最新资讯

来源:热管理技术

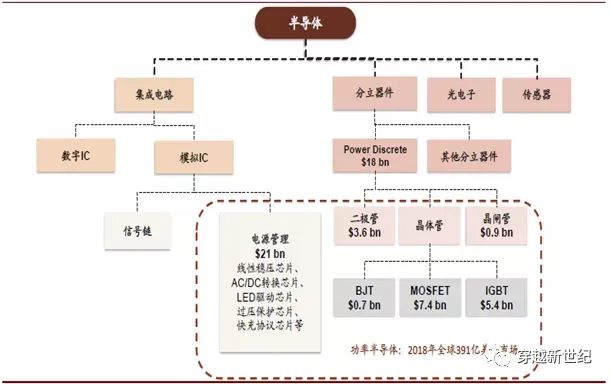

MOSFET,IGBT是功率半导体的主流器件,MOSFET和IGBT 适用范围最广,二者市场规模占整体功率器件的70%。

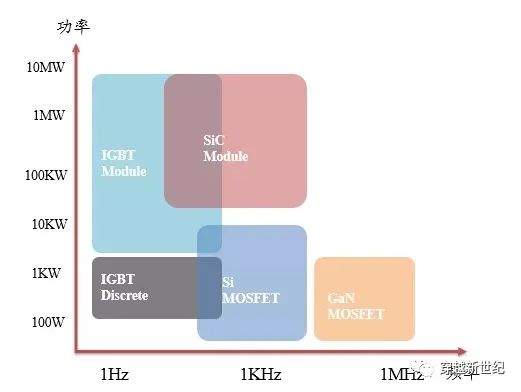

两者较大的区别是MOSFET可用在是开关速度很高,通常在几十纳秒至几百纳秒,开关损耗很小,通常用于开关电源高频的环境下,缺点是在高压环境下压降很高,随着电压上升电阻变大,传导损耗很高。

IGBT在克服了MOSFET缺点,拥有高输入阻抗和低导通压降的特点,在高压环境下传导损耗较小。IGBT是电机驱动的核心,广泛应用与逆变器、变频器等。

总结:IGBT一般用在高压功率产品上,电压范围一般600V-6500V,频率相对较低;MOSFET应用电压相对较低,从十几伏到1000V,但是频率较高。

MOSFET和IGBT只是功率半导体两种主要器件,从驱动方式维度,功率半导体可以分为电压驱动型和电流驱动型两类。

1)电流驱动型:包括SCR、BJT、GTO等,这类器件必须有足够的驱动电流才能使器件导通或者关断,本质上是通过极电流来控制器件。

2)电压控制型:主要是IGBT和MOSFET等,这类器件的导通和关断只需要一定的电压和很小的驱动电流,因此器件的驱动功率很小,驱动电路比较简单。

通过对IGBT模块的应用,可以设计出一类电路,通过计算机控制模块,把电源侧的交流电变成给定电压的直流电,或是把各种电变成所需频率的交流电,供负载使用。总而言之,凡是跟电相关的领域,均需要用到功率半导体实现对电流性质,频率的改变。

IGBT生产制造为什么那么难

IGBT制造工序复杂,涉及技术环节多,具备较高的技术门槛。生产IGBT的主要难点涵盖芯片设计、芯片生产、模块封装三大方面。

1、芯片设计

IGBT芯片由于其工作在大电流、高电压、高频率的环境下,对芯片的可靠性要求较高,同时芯片设计需保证开通关断、抗短路能力和导通压降(控制热量)三者处于均衡状态,芯片设计与参数调整优化十分特殊和复杂。芯片设计环节的主要难点有:

(1)终端设计实现小尺寸满足高耐压的前提下须保证其高可靠性;

(2)元胞设计实现高电流密度的同时须保证其较宽泛的安全工作区;

(3)元胞设计实现高电流密度的同时须保证其足够的短路能力;

国内能够自主研发IGBT芯片的公司较少,国际上主流厂家主要为英飞凌,安森美,东芝等国际大厂。整体上,全球功率半导体器件公司可以分为三个梯队:第一梯队是英飞凌、安森美等欧美厂商;第二梯队是三菱、富士等日本厂商;第三梯队是士兰微、华微电子等国内厂商。

2、芯片生产

IGBT芯片生产步骤多,需要的生产设备较多,生产的组织、控制、设备调试等工作庞杂,如果缺乏相关经验需要较长时间的摸索才能掌握芯片生产工艺。芯片生产环节的主要难点有:

(1)钝化层工艺在满足耐压的前提下须保证其长期可靠性和一致性;

(2)关键工艺窗口足够充裕来保证芯片生产的高良率和芯片参数的一致性;

(3)整个生产工艺尤其是背面薄片工艺的重复性和一致性来确保批量生产的连续性;

目前,国内主流的芯片生产是采用Fabless的代工模式。代工厂有能力根据公司提供的工艺流程和设计版图,生产出各项参数符合设计指标的芯片。值得提出的是,华虹目前是国内最先进,最全面的半导体功率器件代工厂。

3、模块封装

模块封装端又分为模块设计、模块制造,其中模块设计包括机械结构设计、电路布局设计、热设计、电磁设计等,一款IGBT模块的开发需要进行机、电、热、磁等方面的优化并兼顾模块工艺的可实现性等方面因素。模块设计环节的主要难点有:

(1)在不影响器件参数的前提下,不同封装形式其工艺路线的设计须保证内部器件的长期可靠性;

(2)在保证良好的均流散热等性能的前提下,不同封装形式内部布局的设计须实现低杂散电感并避免内部各器件的相互干扰;

模块制造则是指根据特定的电路设计,将两个或以上的IGBT芯片和其他芯片贴片到DBC板上,并用金属线键合连接,然后进行灌封,以满足芯片、线路之间的绝缘、防潮、抗干扰等要求,最后将电路密封在绝缘外壳内,并与散热底板绝缘的工艺。整体集成度较高,工作环境恶劣封测壁垒较高,需要经过长时间的经验积累,才能了解器件和材料的特性。

【免责声明】文章为作者独立观点,不代表功率半导体生态圈。如因作品内容、版权等存在问题,请于本文刊发30日内联系功率半导体生态圈进行删除或洽谈版权使用事宜。