随着高速计算平台的发展,基于激光的三维(3D)表面成像技术在各种传感器应用中展示了巨大的潜力,包括增强/虚拟现实(AR/VR)、自动驾驶、机器人视觉和移动端的人脸识别等。这种基于激光的3D成像方案通过发射器利用受控激光束照射目标,并在接收端监测目标返回的散射光来估算三维物体的深度信息。

根据探测器的深度计算方法,3D成像系统主要可分为飞行时间(ToF)和结构光(SL)两种类型。ToF方案通过脉冲激光照射目标物体或场景,测量照明脉冲光和返回散射信号之间的时间延迟提取深度信息。

为了获得宽视场(FoV),需要利用激光器旋转并扫描时逐点依次进行ToF测量。激光扫描系统可通过机械旋转镜或MEMS微镜实现。然而,前者由于笨重组件的惯性,反射镜的机械旋转需要高功率,从而降低了目标捕获的帧速率。利用MEMS微镜可以降低功耗,但基于振荡(oscillating)的模式将场景扫描限制为一维(1D),并且容易受到振动和冲击的影响。最近,有研究提出采用透明导电氧化物(TCO)和液晶(LC)进行光束转向,这符合固态光学相控阵天线的物理机制,但是仍然存在FoV小的问题。

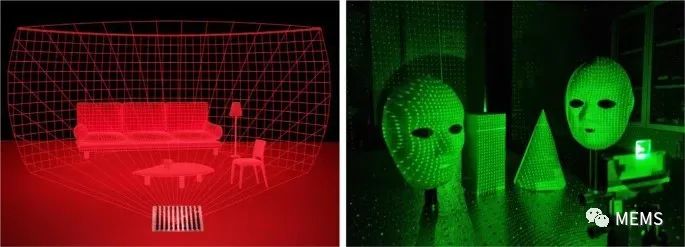

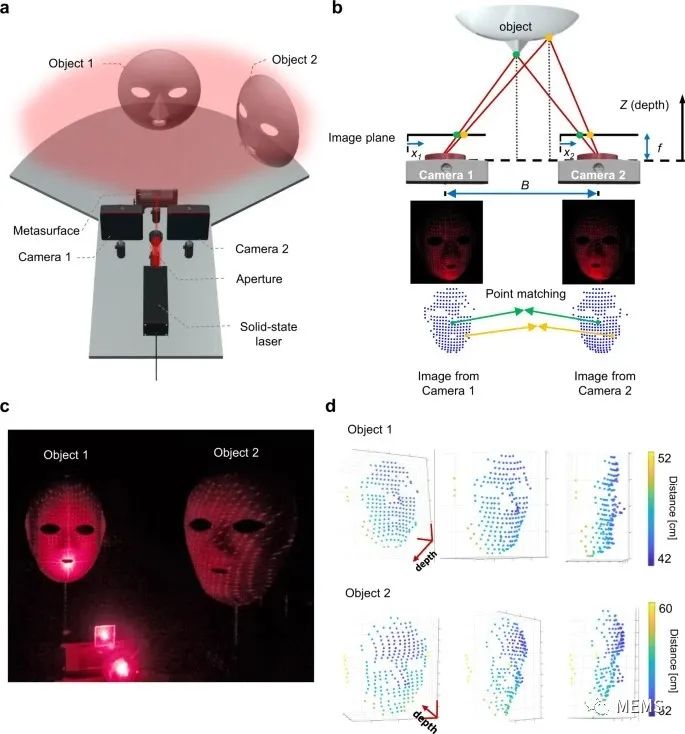

相比之下,基于结构光的3D成像系统采用专门设计的2D图案光来投射物体,有效地扩大了FoV,并且无需激光扫描。当物体的表面为非平面时,它会扭曲投射的结构光图案,从而可以利用多种算法从扭曲的结构光图案来计算物体的表面形貌。这种成像模式可以通过多个物体的同时成像,以相对较低的计算负荷提高物体捕捉的帧速率。

目前通常利用衍射光学元件(DOE)或空间光调制器(SLM)生成2D图案光。传统的微尺寸DOE需要蚀刻多个深度,以通过多个步骤调制相位,从而为产品制造带来挑战。此外,DOE和SLM都具有微米级的大像素尺寸,导致衍射光束阵列的效率和均匀性低,尤其是在大角度时。

SLM衍射光束的均匀性可以通过使用矢量德拜近似计算SLM的相位分布来解决。然而,对于结构光照明系统的小型化来说,对大尺寸物镜的要求仍然存在挑战。

因此,在学术和工业领域,对下一代、紧凑且轻量化结构光3D成像系统照明方法的需求不断提高,纳米光子学成为克服当前3D成像系统挑战的极具前景的候选技术。

超构表面(Metasurfaces)是人工设计的亚波长厚度的单层结构,能够灵活的控制光的振幅、相位和偏振。相对常规光学器件,超构表面展示了强大的光场调控能力、可批量制造性及超薄平面结构特性。随着对亚波长尺度结构中光与物质相互作用的深入研究,超构表面已在多种应用中显示出卓越的性能,例如成像、滤色、全息显示、偏振元件和光束整形等。

对于3D成像系统应用,与传统的DOE和SLM相比,超构表面的亚波长间距像素可以通过以亚波长分辨率调制相位来提高FoV和衍射效率。此外,这种基于超构表面的大视场结构光成像系统可以与片上光源集成(例如垂直腔面发射激光器(VCSEL)),充分发挥超构表面的平面结构特性。

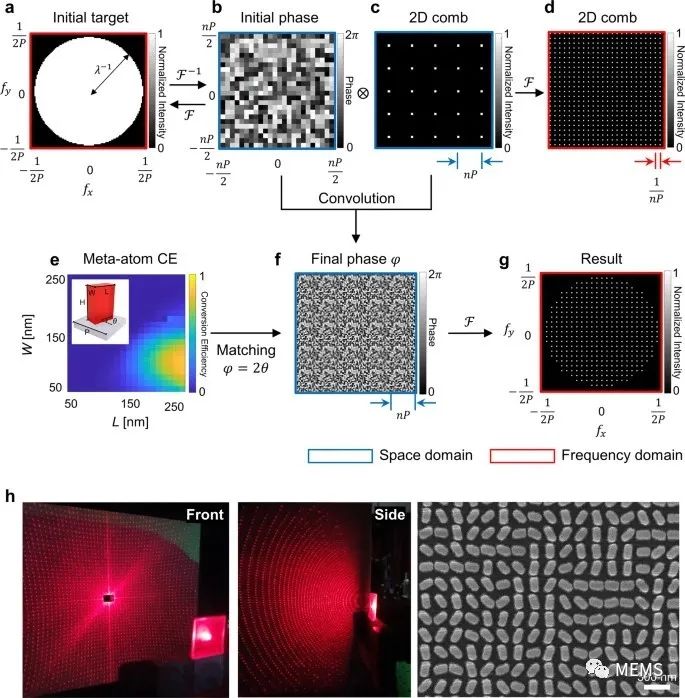

一种基于超构表面的结构光投射器件,可向整个场景中投射约10 K高密度光点或约100条平行光线,实现180°的极限视场。其超构表面由周期性超晶胞组成,用于衍射入射激光,使其具有均匀强度的高密度衍射级。然后,考虑到超晶胞排列引起的干扰效应,将超晶胞以不同的周期沿x和y轴方向周期性排列。

基于超构表面的结构光3D成像投射技术,可将高密度衍射光束散射到180°极限视场

通过卷积定理,将单个超晶胞的纯相位分布作为卷积的核函数,分析了最终衍射图案。通过了解衍射和干涉效应的总光学响应,基于超构表面的结构光投射器件的多种照明类型(2D点阵、1D点阵和2D平行光线阵列)在180°视场范围内进行了数值和实验演示。

作为概念验证,将面罩放置在1米的范围内 ,相对于光轴具有高达60°的宽视角,并投射由超构表面生成的高密度点阵。然后,利用两个摄像头通过立体匹配算法提取3D面罩的深度信息。

3D物体的深度估算

此外,一种用于紧凑型、轻量化AR眼镜的超构表面深度传感器原型,采用基于纳米颗粒嵌入树脂(nano-PER)的可扩展压印制造方法,有助于将超构表面直接打印到AR眼镜的曲面上。

这种基于超构表面的结构光3D成像平台能够以符合人体工程学和商业可行性的尺寸和外形,利用高密度点阵对整个视场进行3D物体成像。

全空间衍射超构表面的设计原理和实验验证

不代表中科院半导体所立场