1 问题的提出

钢丝绳在油气田勘探开发中应用非常广泛,如在钻、修井机、油井抽油、捞砂、顿钻和清屑等方面都大量使用。 钢丝绳在工作过程中,会发生疲劳、锈蚀、磨损、断丝等现象,从而影响到设备和系统的安全运行和人员的生命安全。 近年来,随着我国深井和超深井钻探开采工作的不断发展,钻井钢丝绳的使用条件更加恶劣, 发生了许多钢丝绳断裂事故,损失惨重,因此进行钢丝绳剩余强度定量评定方法及检测方法的研究具有重要意义。

传统的钢丝绳检测方法是人工目视检查。 这一方法由专职检测人员定期对使用中的钢丝绳进行观察。 采用卡尺测量绳径,手摸或肉眼寻找缺陷。 显然,人工目视检查只能发现钢丝绳中露在外部的缺陷(如断丝),而对内部的断丝、锈蚀等缺陷则无能为力。 且人工检查速度较慢,受人为因素影响较大,检查结果可靠性差。

目前, 钢丝绳判废切除主要是依据 API RP 9B规则《油田用钢丝绳的使用、维护推荐做法》,该规则根据钢丝绳的使用工作量评定钢丝绳的寿命,即以钢丝绳承受的载荷与工作行程作为钢丝绳报废切除的依据,这是一种经验的定性的方法,对具体工况下钢丝绳的损伤和寿命无法较准确地评定:要么对钢丝绳寿命消耗估计过少, 导致钢丝绳断裂;要么对钢丝绳寿命消耗估计过多,造成过早切除浪费。 因此,对钢丝绳进行安全性定量评定是十分必要的。

2 MTC 钢丝绳检测原理

2.1 组成

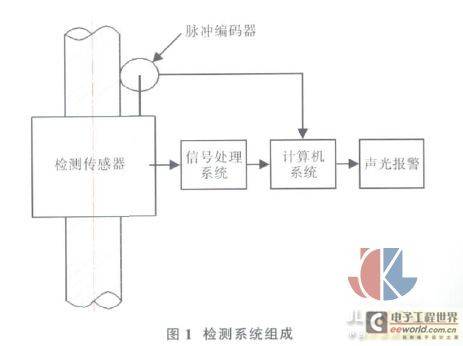

电脑探伤仪系统的组成如图 1。 主要由检测传感器、脉冲编码器、信号处理系统、计算机系统、钢丝绳定量分析软件及声光报警辅助功能装置构成[1,2]。 传感器将钢丝绳缺陷所形成的漏磁场信号转化为微弱的电信号; 信号处理系统将获得的电信号经放大、滤波、调理后进行 A/D 转换并送到计算机的并行口; 脉冲编码器发出脉冲控制计算机对并行口数据采样; 钢丝绳定量分析软件对采样得到的数据进行分析、显示,并在检测到缺陷时触发声光报警辅助功能装置工作[3]。

2.2 检测原理

钢丝绳表面及内部断丝和因磨损、疲劳、变形等引起的钢丝绳横截面中金属截面积变化从而导致磁场发生变化,钢丝绳检测装置是一种利用磁性检测原理定量检测漏磁场进行缺陷判断的无损检测仪器。

磁性检测原理是,在磁场的作用下,钢丝绳上的物理缺陷(如断丝、锈蚀、磨损等)影响钢丝绳的磁场分布,利用磁敏检测元件(如霍尔元件、感应线圈、磁敏二极管、三极管等)检测磁场的变化特征,并将其转换为电信号,通过电信号的变化表征钢丝绳的物理缺陷[3]。

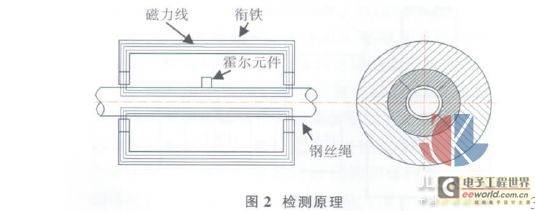

图 2 为钢丝绳磁性检测原理示意图, 磁铁、衔铁、 磁铁与钢丝绳间空气隙和钢丝绳构成励磁回路。 磁铁将钢丝绳磁化至饱和状态,当磁化区域内的钢丝绳上存在物理缺陷时,钢丝绳上的磁场分布就会变化,磁场分布的变化因缺陷的性质不同而不同。 若缺陷为断丝,在断丝处由于空气隙的磁阻远大于钢丝绳磁阻,部分磁力线会泄漏到钢丝绳外从而形成漏磁场;若缺陷为锈蚀或磨损,钢丝绳的金属截面积发生变化, 而使磁路的主磁通发生变化。

通过布置在钢丝绳磁化段中部均匀磁场区域的磁敏检测元件检测钢丝绳磁场分布的变化,可以获得包含钢丝绳物理缺陷特征的信号, 对信号进行处理、分析可以实现钢丝绳的定量检测。 因此根据钢丝绳的结构和缺陷特征,研究出钢丝绳检测的两种方法:

2.2.1 金属横截面积损失检测(LMA)

其原理是主磁通测定法,即利用强磁场作为励磁源, 将处于两磁极间的一段钢丝绳磁化到饱和。根据磁学的有关理论, 铁磁材料在磁饱和情况下,材料内的磁通量与金属横截面积的大小成正比,故由传感器所测出的磁通量的变化,即为钢丝绳金属横截面积的变化。

2.2.2 局部损伤检测(LF)

局部损伤主要是指断丝、锈蚀坑、变形等所引起的钢丝绳局部物理状态的退化。 智能钢丝绳探伤仪采用漏磁检测的原理检测钢丝绳中此类损伤。

将上述两路检测信号(LMA)和(LF)以及距离信号分别送入计算机进行处理, 检测信号经放大、滤波等处理后有计算机进行采集和判别,得出检测结果,检测结果可显示、储存和打印。

钢丝绳运行的位置有光电编码器编码后进入计算机, 计算机对位置编码器发出脉冲信号计数,通过逻辑运算后得到精确的位置。

2.3 设备技术性能[1]

采用不同的探头规格,可以检测的钢丝绳范围为 Ф5~85mm。

检测绳长:≥10 000m,距离分辨率:0.02m。 检测绳速:0.3~3.5m/s。

LMA 测量误差 :±0.1%(LMA 量程为 20% ), 分辨率:0.01%。

LMA 检测灵敏度:缺陷宽度≥10mm。

LMA 定量分析 :缺陷宽度≥50mm,锈蚀 、磨损金属横截面积>1%。

LF 检测灵敏度:锈蚀、断丝、变形、松股。

工作温度:-20℃~40℃。

电源:内置电池供电。[page]

3 钢丝绳检测处理系统

3.1 钢丝绳检测典型波形

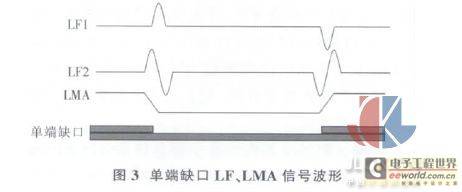

3.1.1 单端缺口 LF、LMA 信号波形(图 3)

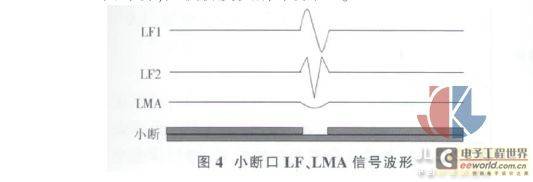

3.1.2 小断口 LF、LMA 信号波形(图 4)

3.2 数据处理系统

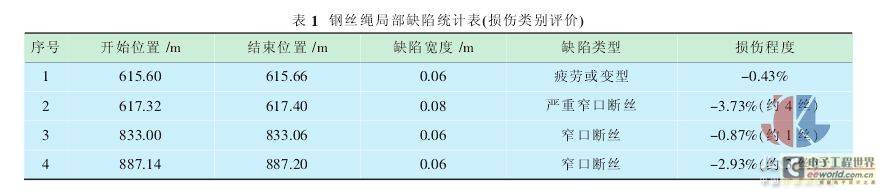

被测钢丝绳全程测录完毕后,由计算机处理系统进行处理,系统能够准确反映出被测钢丝绳全程的损伤点数目及位置坐标,同时在位置坐标点上定量反应损伤当量。 控制处理系统按被测钢丝绳检测依据(或标准)中损伤量的大小,与其损伤当量相对应进行分析处理, 作出该钢丝绳在某位置磨损、锈蚀、截面变形、断丝等的损伤判断结论。 其次,控制处理系统对被测钢丝绳损伤点的损伤程度进行全面评价,见损伤度类别评价表 1。

4 钢丝绳现场应用

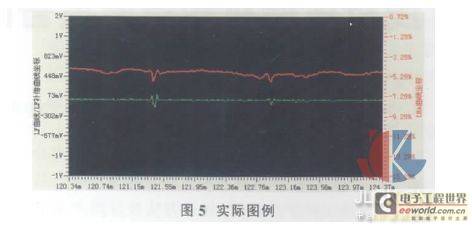

使用钢丝绳检测设备, 我们检测了大量的浅(滩)海油气勘探用钢丝绳 ,以海洋钻井公司 KD26平台一小型吊机用钢丝绳为例, 钢丝绳型号为 8X(19)(1+9+9)线接触(纤维芯 ,通过检测得到图 5 波形:

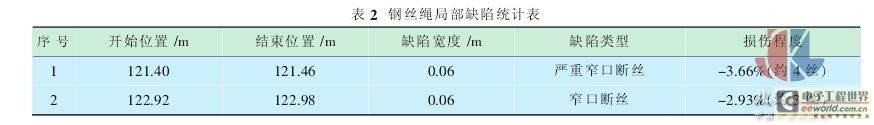

检测结果分析如下:

(1)检测钢丝绳长度:128.88 m。

(2)钢丝绳外层绳股承载钢丝总数:114 根。

(3)钢丝绳金属断面积减少最大差值 :2.37%,位置:119.30m, 未超过允许的最大值 (10%)。 6d(63mm)内最大断丝数:4 根,位置:121.40 m,已超过允许的最大值:2 根。 30d(315mm)内最大断丝数:4根,位置:121.40 m,已超过允许的最大值:4 根。

(4)局部缺陷详见表 2。

钢丝绳 6d 内断丝数,30d 内断丝数均已超出GB/T 5972-2006 中的要求。

(5)该钢丝绳应报废。

5 结束语

MTC 钢丝绳电脑探伤仪可以对钢丝绳表面的磨损、锈蚀、截面变形、断丝等缺陷和损伤给出定性及定量的检测结果, 尤其是精确的定量检测数据。检测方法简介、分辨率强、灵敏度高、抗干扰强、易于操作,适合现场检测。 由于检测结果直观明了,可以定量给出钢丝绳的损伤结果,准确判断钢丝绳的寿命及强度,比以往的检测方法精确度更高,可靠性更强,手段更先进,对于浅(滩)海的钢丝绳的出厂检验、定期检验、验收检验等均有应用价值。

[参考文献]

[1] 谢三洋,武新军,康宜华.钻井钢丝绳检测方法与装置的研究[J].石油矿场机械,2006,35(4):73-75.

[2] 王云霞.MTC-B 型钢丝绳验绳探伤装置的研制[J].煤矿机械 ,2003(7):71-72.

[3] 安红艳,罗云东.钢丝绳无损检测技术的应用与开发[J].宝钢技术,2000(5):48-51.