1.引言

SiC单晶具有击穿场大、带隙宽、电子迁移率高、热导率高、饱和漂移速度大等特点。此外,SiC晶圆具有优异的理论器件性能和物理化学稳定性,是高温高压环境下高频大功率电子器件的理想衬底,如电力传输、5G通信、混合动力汽车和火车牵引系统等。由于高性能器件的显著实现,自1981年以来引起了人们的重视和研究兴趣。但由于意想不到的残余应力导致的晶体厚度限制,仍然是获得具有理想厚度的大尺寸SiC单晶的最大障碍之一,从而阻碍了其整体成本和成品率。为了获得无裂纹的大尺寸SiC晶圆,开发了一种更具竞争力的方法。松本等人在纳米压痕过程中,研究了寄生多型(PP)或从4H-SiC到3C-SiC的相变,表明形成了一个非常深的亚表面损伤区,沿基面发生位错,晶粒旋转和微裂纹。Fadeev等人计算了SiC籽晶与石墨支架在生长后冷却过程中热膨胀系数(CTE)差异引起的SiC单晶应力,揭示了SiC籽晶与石墨支架的刚性附着会在生长的SiC晶锭中产生很大的应力。Tsuge已经对生长晶体内部的温度分布进行了计算,证明通过降低生长方向的温度梯度,可以生长出具有低基面位错密度的大尺寸晶体,特别是在晶体的前缘。Klaus通过对比轴对称剪应力计算了总三维剪应力。虽然这些研究说明了生产低残余应力无裂纹SiC晶锭的关键因素(PP、温度梯度和CTE差异)的问题,但仍然缺乏对晶体应力分布的深入了解和直接的图表比较。此外,对于具有竞争厚度(40- 50mm)和低残余应力的主流6英寸SiC块体生长的指导很少有报道。

本文利用COMSOL和STR-VR软件模拟并发现了PP、温度分布和CTE对晶体残余应力的影响。给出了三维模型应力分布的直接比较。此外,在此基础上,通过消除上述不利因素,成功制备了高质量的6英寸SiC单晶。

2. 实验

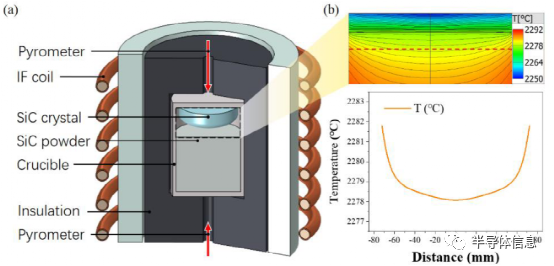

在石墨炉中进行PVT生长,在密封石墨坩埚中生长实验SiC单晶,如图1(a)所示,能够维持高达2400℃的温度。简而言之,使用6英寸(000-1)碳面4H-SiC晶圆作为籽晶。采用上高温计监测籽晶架生长温度,保持在2250±1℃,如图1(b)所示。根据文献报道,对实验中使用的SiC粉末进行退火,以推断氧和金属污染。烘烤过程的压力和温度最好分别低于10- 5mbar和1500℃。在生长过程中,室压为5mbar(在氩气中)。利用Comsol多物理场和STR公司虚拟反应器(VR)计算了碳化硅的热分布和残余应力。简单地说,残余应力是使用两个或多个独立的一维和三维模型来建模的。SiC与石墨的界面被定义为“刚性”。计算了SiC晶体模型的热分布,并应用该模型在三轴方向上定义了应力模拟的边界条件。采用Bruker公司的Delta-X型高分辨率x射线衍射仪记录了(0004)平面的XRD FWHM。拉曼测量在LabRAM HR800仪器上进行,采用50x物镜和1800 mm-1光栅,采用488 nm激光激发。

图1:(a)长晶炉原理图,(b)生长期的热分布计算。

3. 结果与讨论

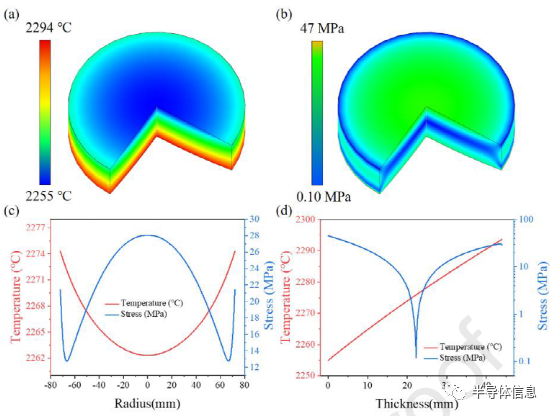

为了评估温度分布对残余应力的影响,如图2a-b所示,我们进行了SRT-VR模拟,计算了6英寸SiC锭在生长状态下的温度和应力分布。图2c给出了距离籽晶10mm处温度/应力分布与晶体半径的关系。正应力值表示拉应力,负值表示压应力。如图2c所示,生长室温度分布与应力张量之间没有明显的依赖关系。虽然在早期的报道中,高温下的热应力通常很低(可能是由于未考虑新沉积的SiC与石墨坩埚壁之间的相互作用),但这里应该注意的是,随着SiC尺寸的增加,径向热分布的差异引起的应力也不容忽视。如图2d所示,在石墨支架与碳化硅籽晶的界面以及新成核碳化硅锭尾端附近的点处可以看到拉伸应力。显然,石墨和碳化硅的这种独特组合使得石墨过渡到不同的热状态和不同的热膨胀成为可能。这意味着SiC/石墨界面在高温下承受的拉应力要高于室温下的相互作用。这也是为什么在加热阶段经常发生SiC籽晶掉落的原因。因此,为了避免掉籽和消除拉应力,优化石墨的CTE是至关重要和合理的。此外,SiC和石墨支架之间CTE差异的重要性并没有得到充分的强调,本工作强调了其对获得具有竞争厚度的6英寸SiC的影响。

图2:(a)生长区6英寸碳化硅锭温度和(b)应力分布,温度和应力分布与(c)半径和(d)厚度的关系。

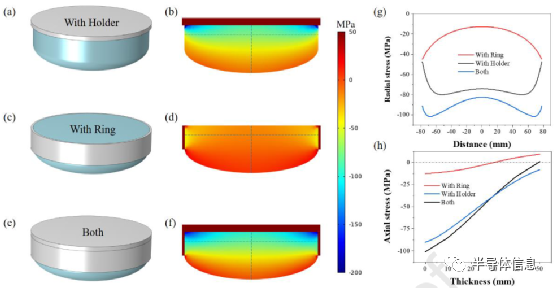

为了深入了解石墨和SiC的热膨胀系数CTE差异对SiC单晶残余应力的影响,我们利用COMSOL有限元分析进行了冷却应力模拟。如图3a-3f所示,我们计算了固定在石墨支架上的SiC单晶的残余应力,石墨支架和石墨环分别包围着石墨支架和石墨环。如图3g所示,残余径向应力的距离依赖关系表明,SiC锭(距离籽晶为10 mm处的水平面线)均处于压缩应力状态。这可归因于SiC的热膨胀系数CTE低于石墨。因此,生长后的冷却导致碳化硅压缩应力的增加,并且可以显著地解释气锭开裂问题。但是,需要注意的是,随着锭长的增加,晶体尾端生长超出石墨环范围时,会形成额外的反拉应力,如图3h所示。我们可以发现,在没有进一步优化的情况下,可容忍的锭长已确定为~50 mm。这一结果也表明,要实现SiC厚块体,必须综合考虑CTEs和SiC和石墨的形状。

图3:SiC锭(a-b)带夹头、(c-d)带环、(e-f)同时带夹头和环的示意图及应力分布。(g)径向应力与锭锭厚度的关系。(h)冷却后轴向应力与径向应力之比。

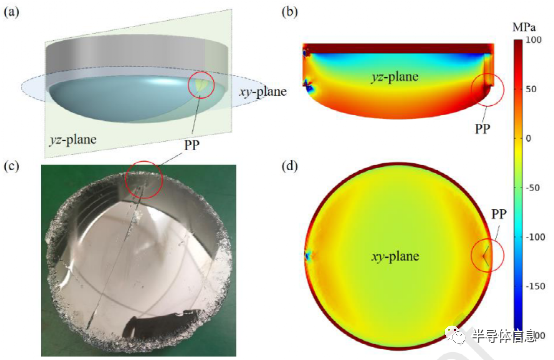

在PP诱导应力的问题上,有PP的锭比没有PP的锭表现出更多的力学弱点。为了阐明这些观察结果,我们模拟了含PP的SiC锭的应力分布,如图4所示。根据所得的含PP (3C-SiC)的4H-SiC晶体照片(图4c),绘制出用于计算的仿真模型示意图(图4a)。通常,在SiC锭与yz面和xy面交点处,定义一个角度为120°的PP(图4中用PP标记的圆圈)。由于4H-SiC和3C-SiC在a轴和c轴方向上的CTE相似,可以推断,添加PP的4H-SiC(图4b和4d)的截面应力分布与标准高质量(图3f)相似。然而,由于4H-SiC和3C-SiC材料的各向异性,特别是六方相m面120°夹角的特性,使得PP尖端的应力积累不可忽略。应力可以通过在生长过程中形成缺陷(如螺位错)来缓解。因此,在室温下观察到100 MPa的高局部拉应力,这严重限制了获得具有竞争长度的无裂纹SiC锭的可能性。

图4:(a)寄生多型SiC锭示意图和(c)照片,(b) SiC锭yz平面和(d) xy平面的二维应力分布。

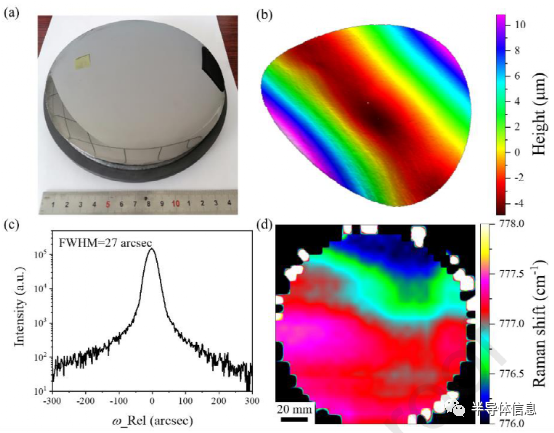

基于上述计算结果,通过进一步探索石墨的形状和密度、碳化硅籽晶与石墨支架之间的界面,对石墨环和支架的热分布和CTE进行优化,后续将有相关报道。成功获得无应力的6英寸SiC单晶,如图5a所示。采用高分辨率x射线衍射(HRXRD)测量了模板晶体对称(0004)反射的ω扫描摇摆曲线。摆动曲线的半最大值全宽(FWHM)值约为27弧秒(图5c),这意味着亚颗粒的倾斜角可以忽略不计。SiC籽晶的典型FWHM值为35 arcsec,表明其结晶度有所提高。采用微拉曼测量法测定了硅片的应变状态。微拉曼光谱从可观测拉曼模式的峰位位移确定残余应力。残余应力的计算公式为 。式中

。式中 为TO声子的频移,

为TO声子的频移, 为拉曼应力系数,

为拉曼应力系数, 为双轴应力。有报道称,在300 K时,未应变SiC的TO声子频率为777 cm-1。本文采用Arora等报道的SiC应力系数(4H-SiC TO模态为1.96 cm-1/GPa)。从c面俯视图拉曼图中,如图5d所示,我们可以清楚地发现,在室温下,得到的SiC晶圆几乎是无应力的(计算值为50-100 MPa)。在TO声子频率中,可以忽略不计的0.1-0.2 cm-1的拉曼位移可能来自晶圆抛光引起的曲率(弓)。抛光后的SiC晶圆的曲率图像(图5b)显示,晶格弯曲和晶格翘曲分别为-7.14 μm和15.49 μm。

为双轴应力。有报道称,在300 K时,未应变SiC的TO声子频率为777 cm-1。本文采用Arora等报道的SiC应力系数(4H-SiC TO模态为1.96 cm-1/GPa)。从c面俯视图拉曼图中,如图5d所示,我们可以清楚地发现,在室温下,得到的SiC晶圆几乎是无应力的(计算值为50-100 MPa)。在TO声子频率中,可以忽略不计的0.1-0.2 cm-1的拉曼位移可能来自晶圆抛光引起的曲率(弓)。抛光后的SiC晶圆的曲率图像(图5b)显示,晶格弯曲和晶格翘曲分别为-7.14 μm和15.49 μm。

图5:(a) 6英寸SiC单晶照片,(b) SiC晶圆的曲率图像和(c) HRXRD,(d) 155×155 mm2区域内C面TO峰的拉曼映射。

4. 结论

采用COMSOL和STR-VR软件计算残余应力。我们证明了周围的PP和温度梯度可能是碳化硅锭中拉伸应力的主要原因。不可忽视的是,随着碳化硅锭厚度的增加,碳化硅与石墨之间CTE差异引起的通常良性的压应力会转化为拉应力,增加碳化硅锭开裂的风险。此外,在理论研究的基础上,成功制备了高质量的6英寸无应力SiC单晶。因此,我们认为我们的工作为完全实现生长低应力大尺寸SiC晶锭提供了相关的指导。

文章来源:Meng Dalei,Wang Yingmin,Xue Hao,Ying Liying,Wang Zenghua. Stress simulation of 6-inch SiC single crystal. Vacuum,2023,213.