锌铝合金时效后硬度低

原因分析

摘 要

摘 要:针对某新型锌铝合金时效处理后硬度低的问题,经来料硬度检查、化学成分分析、金相检查、SEM+EDS分析、材料热处理性能分析、热处理验证试验等方法,确认该合金是在ZA50型系列锌铝合金的基础上开发得到,并找出该新型合金的热处理规律,根据其硬度需求,提出改进措施。

背景介绍

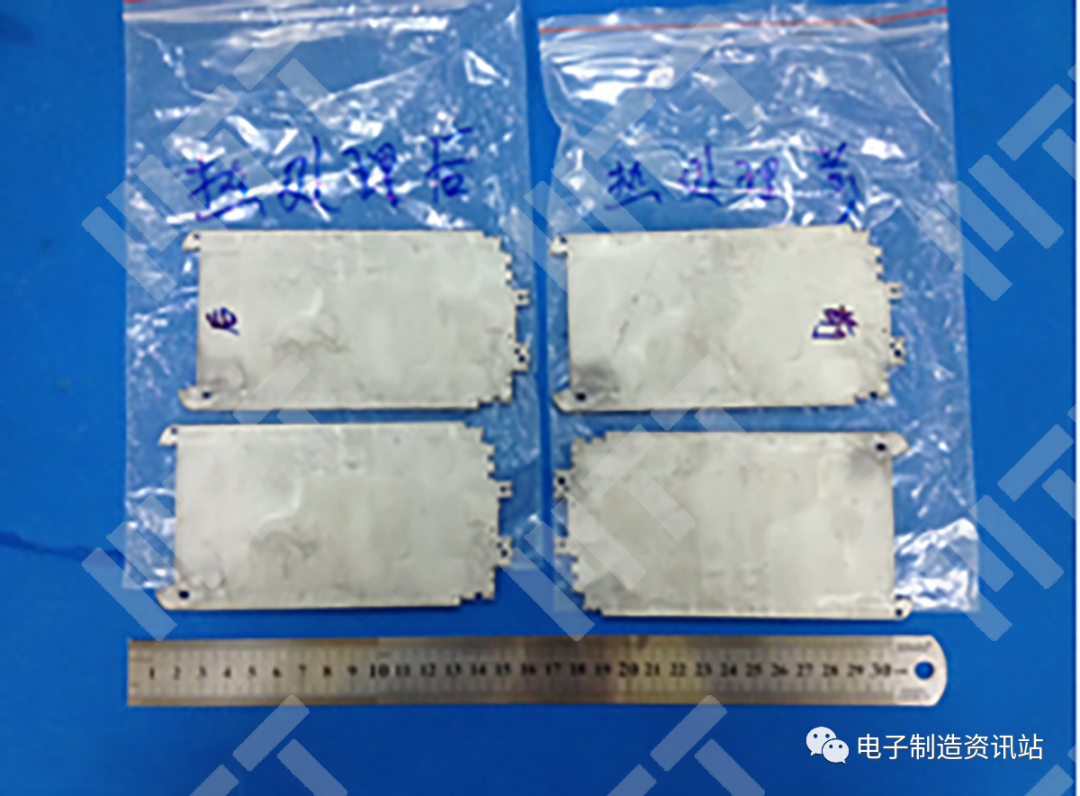

本文图1、图2分别为用新型锌铝合金材料制造的产品正反面。该产品技术要求为:热处理后硬度145HV以上。当采用120~220℃区间的各种温度时效12h试验后,发现结果硬度都低于145HV,无法正常生产,需分析原因。

图1. 样品正面

图2. 样品背面

检查分析

2.1 来样硬度检查

对热处理前、后的产品切片检验硬度,热处理前的产品硬度检测结果为:147~148HV0.2,接近技术要求的下限值;经188℃×12h热处理后的产品硬度检测结果为:89.5~96.5HV0.2,硬度下降,硬度值低于技术要求。

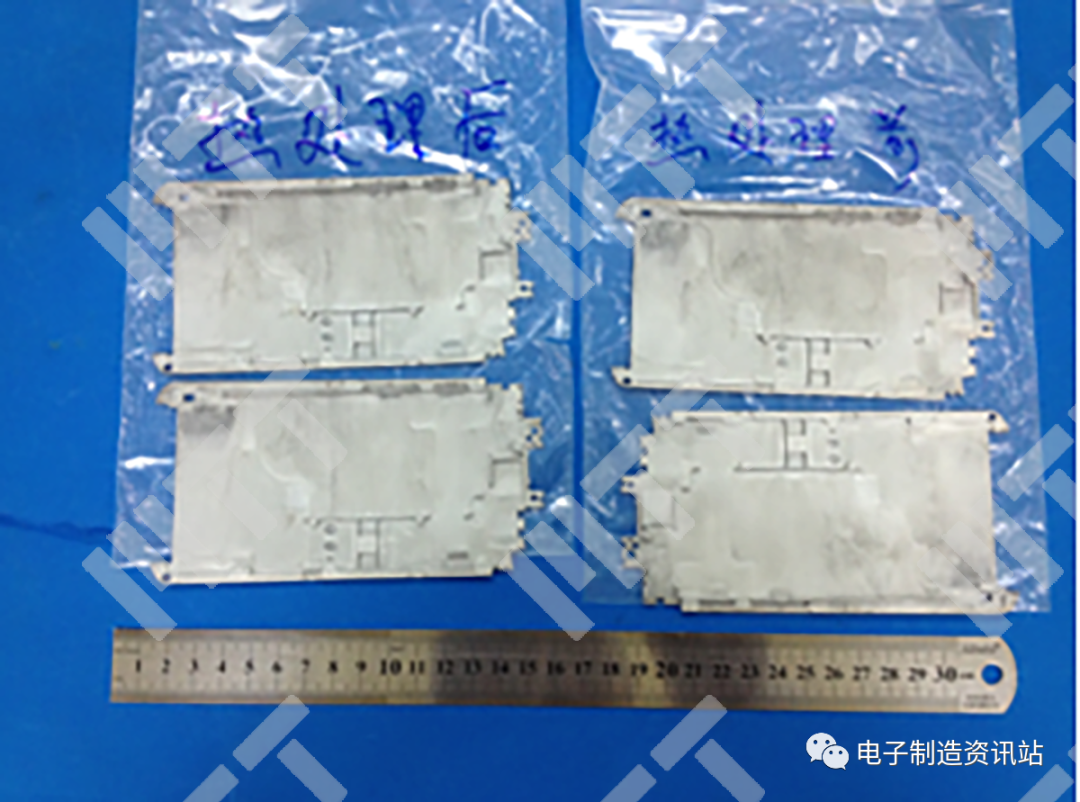

2.2 化学成分分析

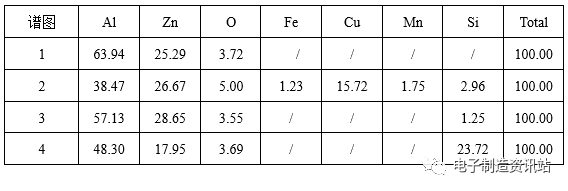

采用CS分析仪+ICP检查来样材料化学成分,结果见表1,主要成分为Al/Zn/Cu/Si/Fe,没有检测到C和S含量。与ZA50型锌铝合金元素含量【1】对比,确定该新型锌铝合金实际上属于ZA50型系列锌铝合金成分。

表1:化学元素分析结果 (Wt%)

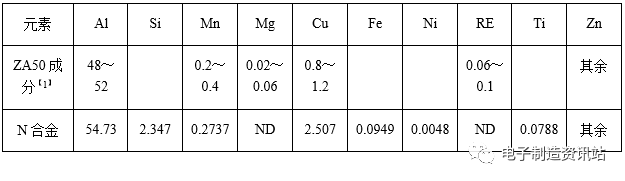

2.3 金相检查

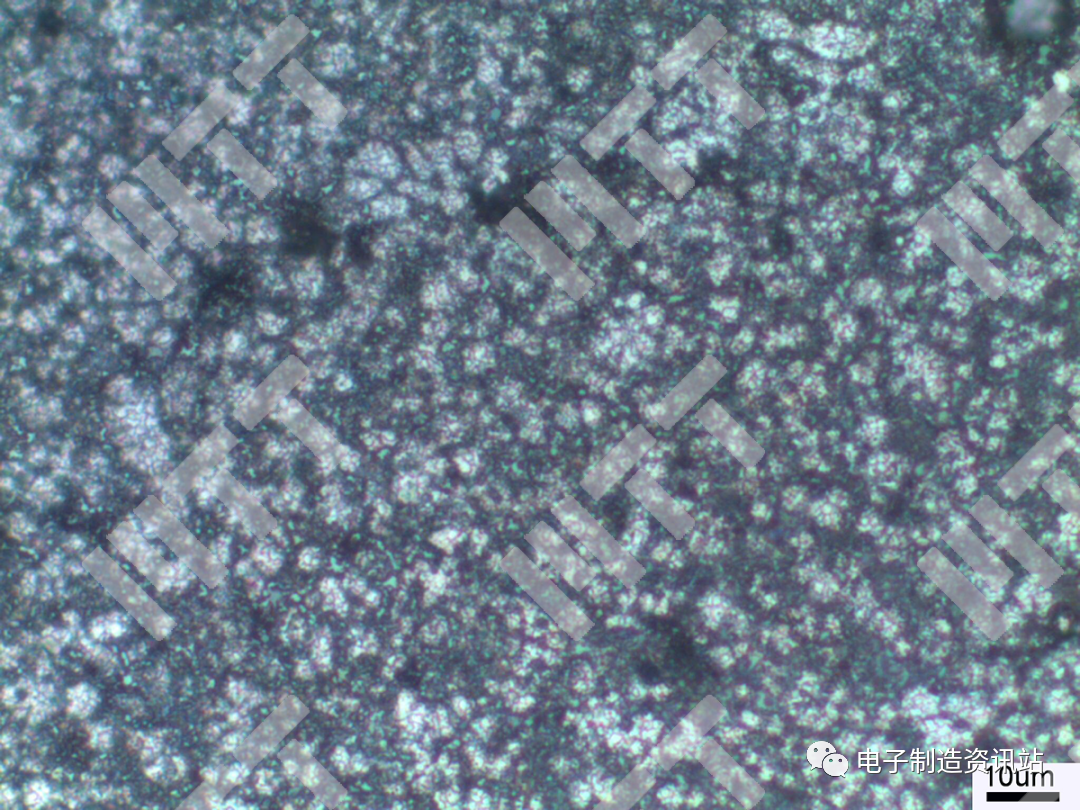

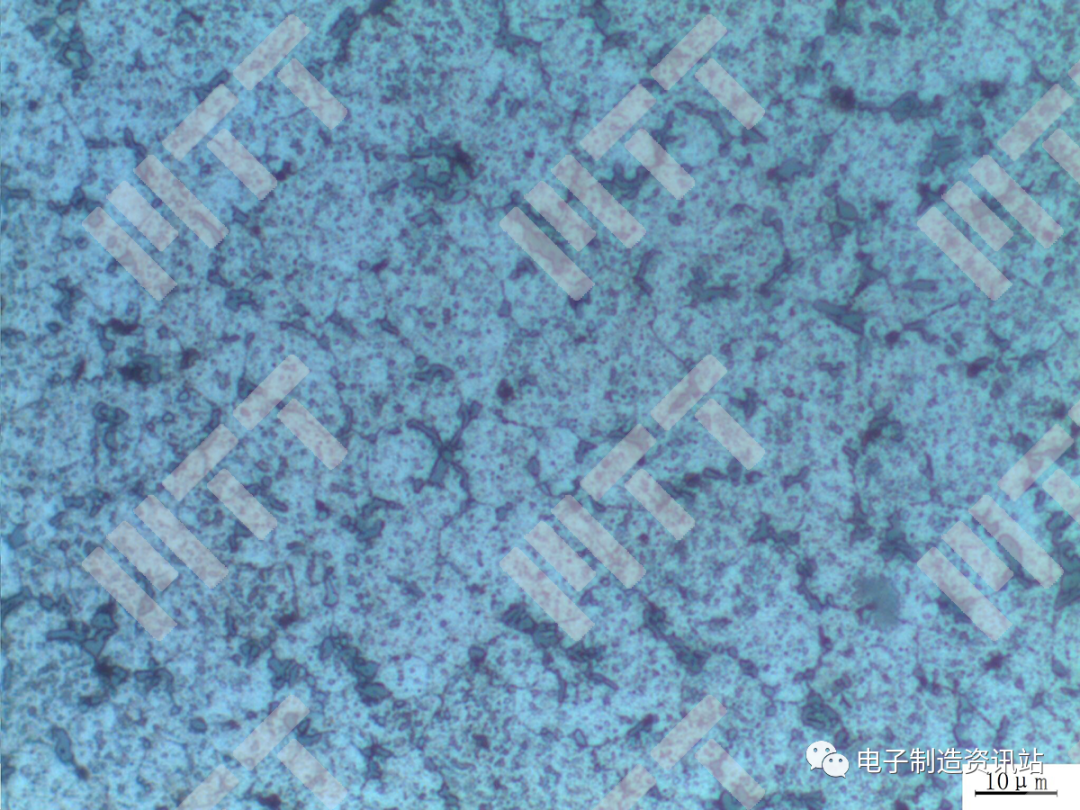

图3是热处理前组织,可以观察到枝晶形态,是铸造组织。结合相图【2】分析得出:金相组织为初生的α相(白色)和α相之间(α+β)共析体(黑色)及第二相质点。初生相α中析出较多颗粒状共析组织,说明铸造冷却速度较慢。

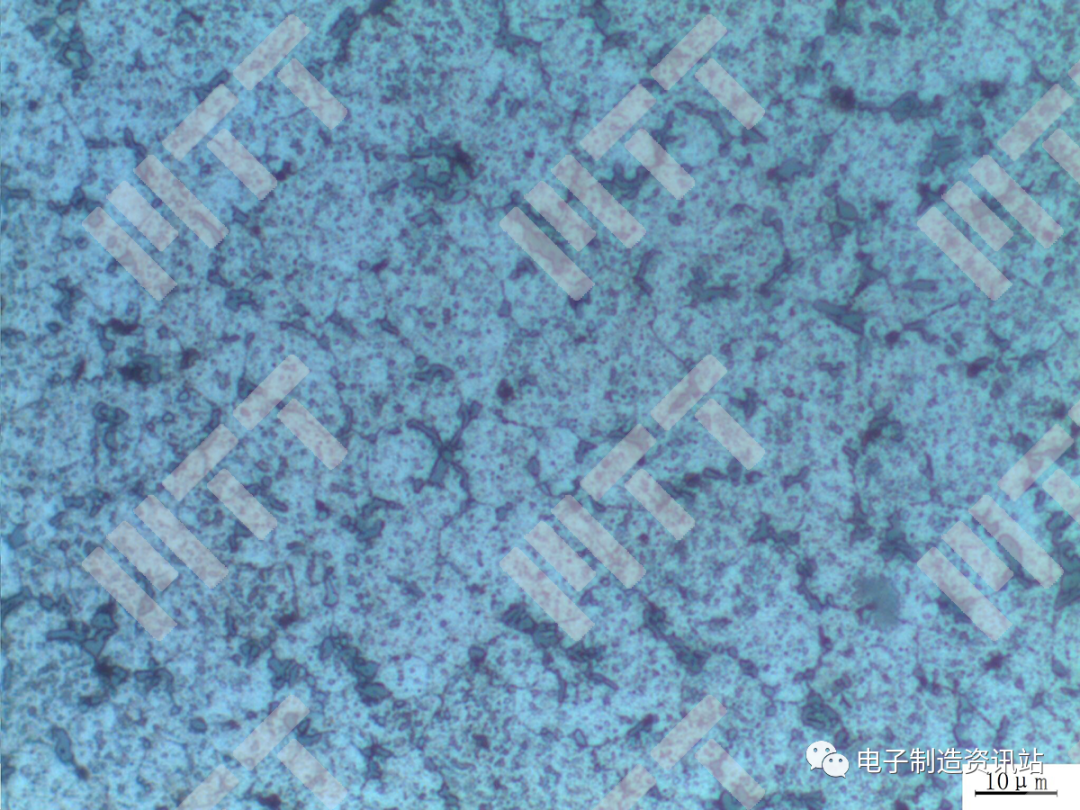

图4是经188℃×12h时效处理后的组织。无明显枝晶,析出相增多,形状改变,颗粒聚集,并开始变得粗大,为过时效组织。过时效组织硬度较低【3】。

图3. 热处理前 (1000×)

图4. 热处理后 (1000×)

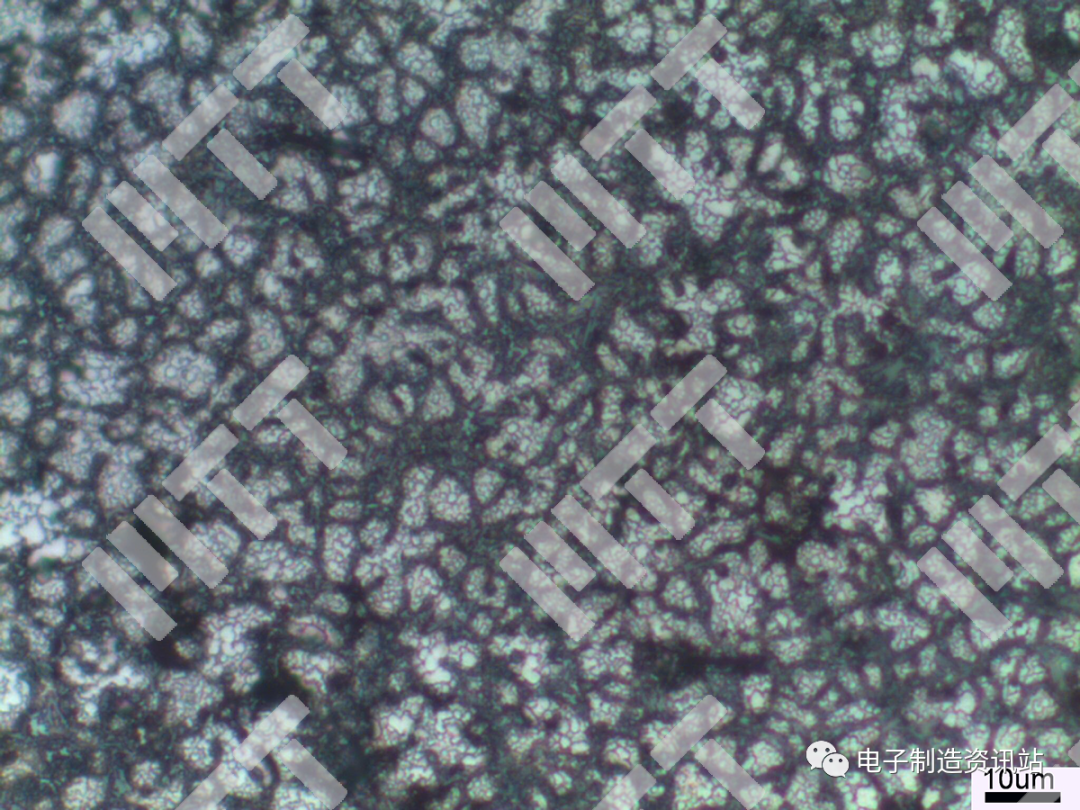

2.4 SEM + EDS分析

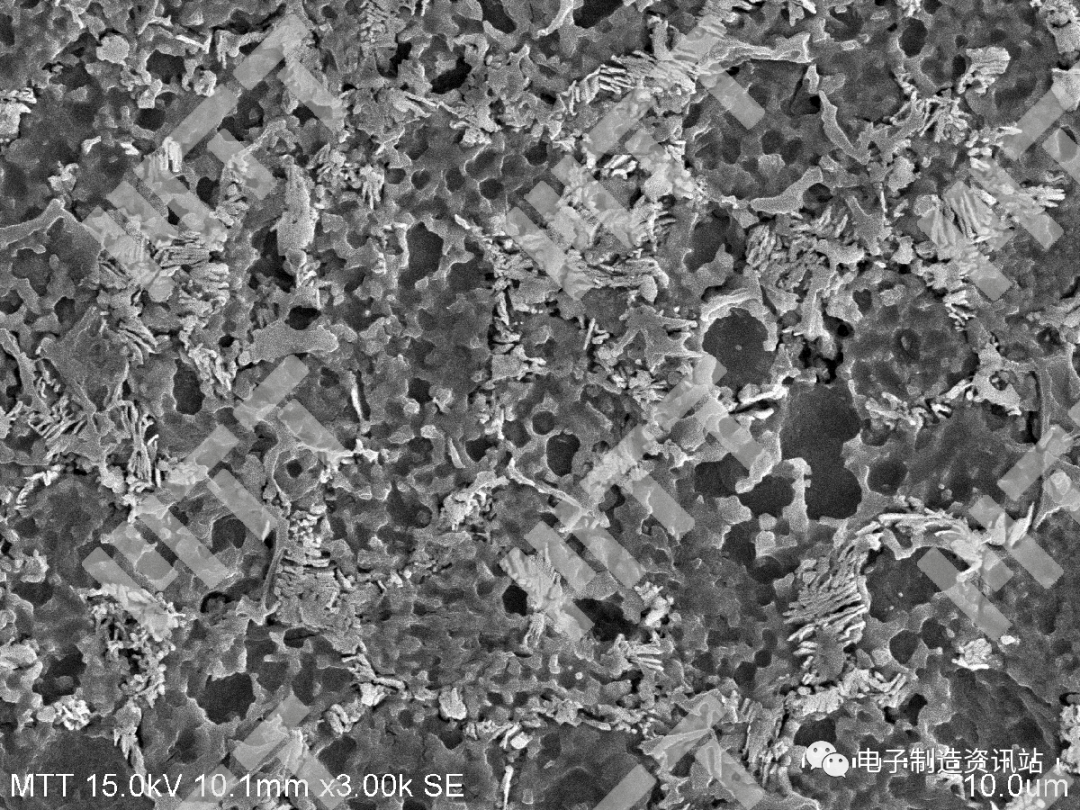

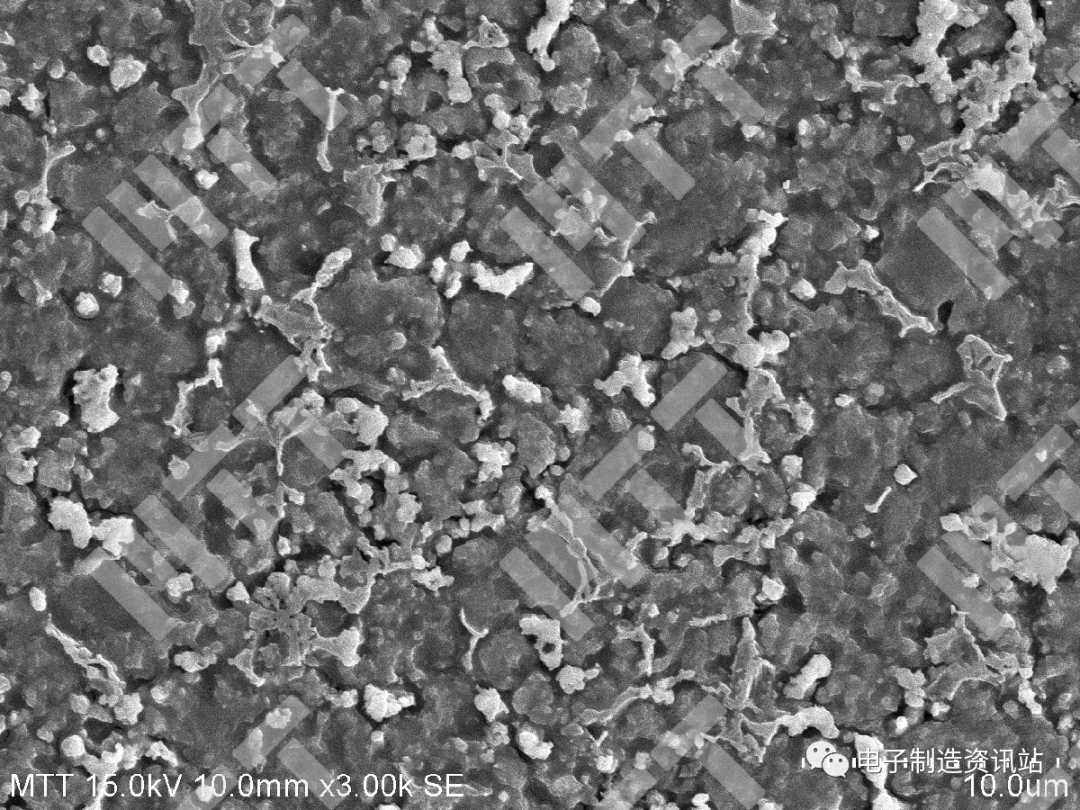

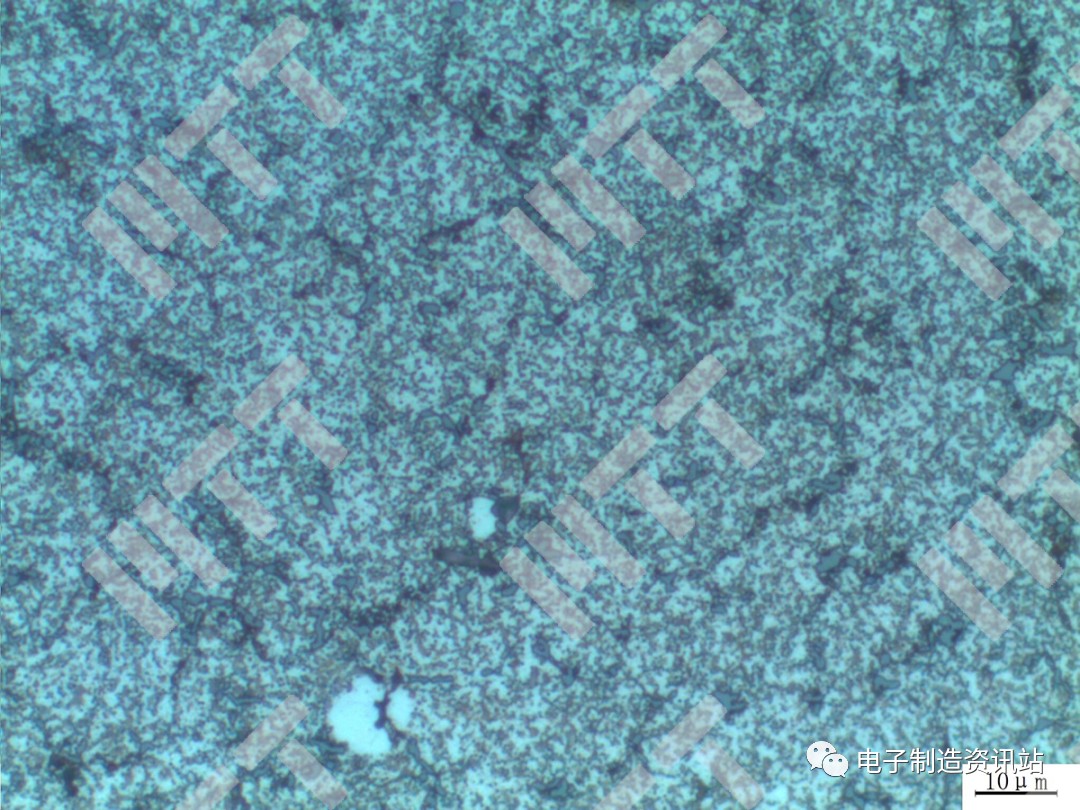

图5是热处理前样件3000X电镜图片, 在晶界析出片状组织为共析组织;而图6,同样3000X下观察188°C x 12h时效处理后的组织,已看不到片状共析组织。晶界白色颗粒聚集长大。

图5. 热处理前(3000×)

图6. 热处理后(3000×)

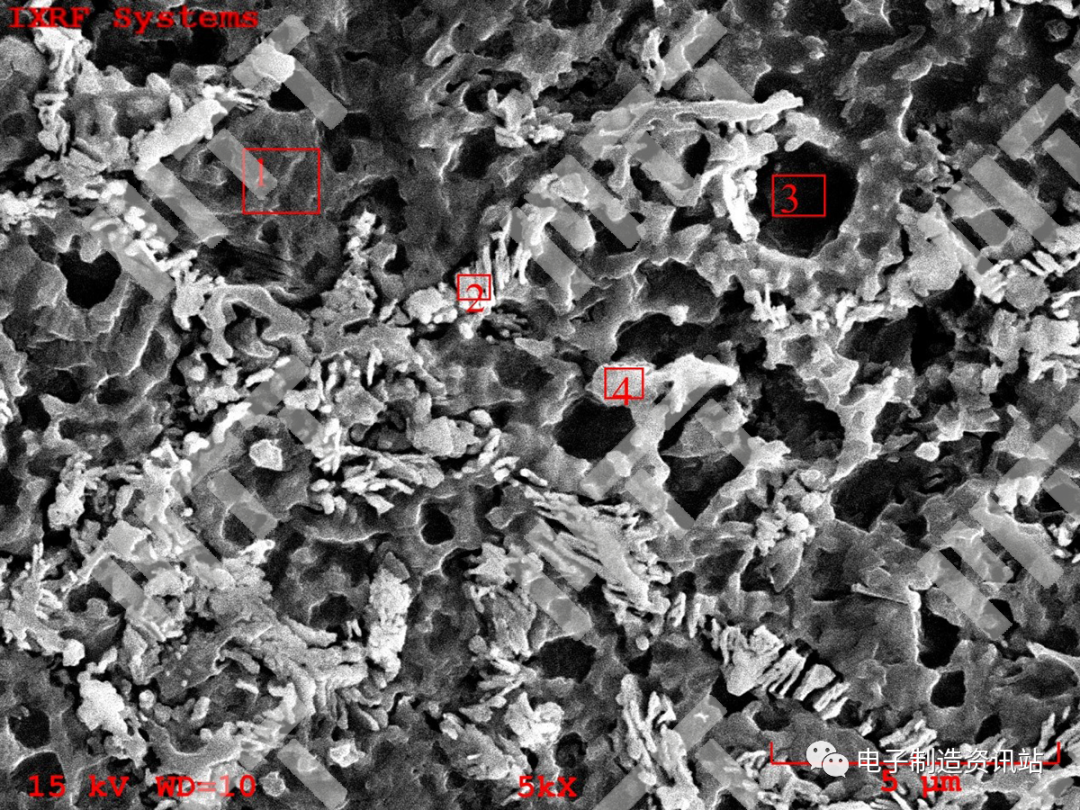

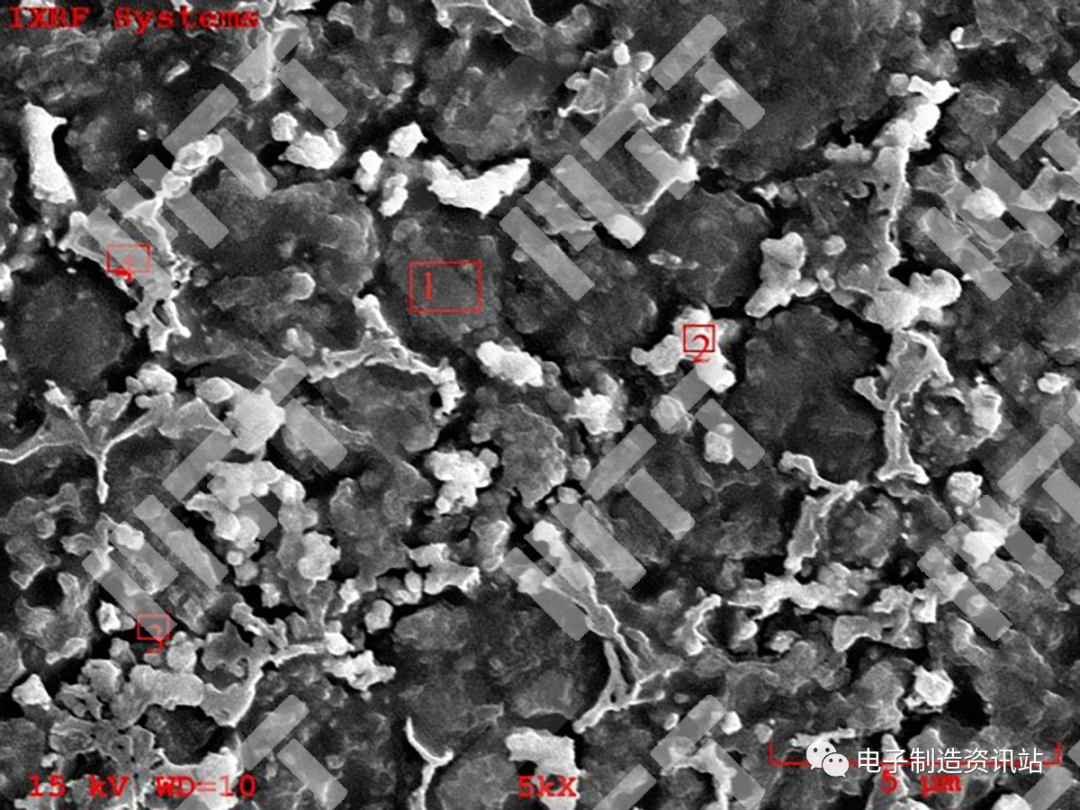

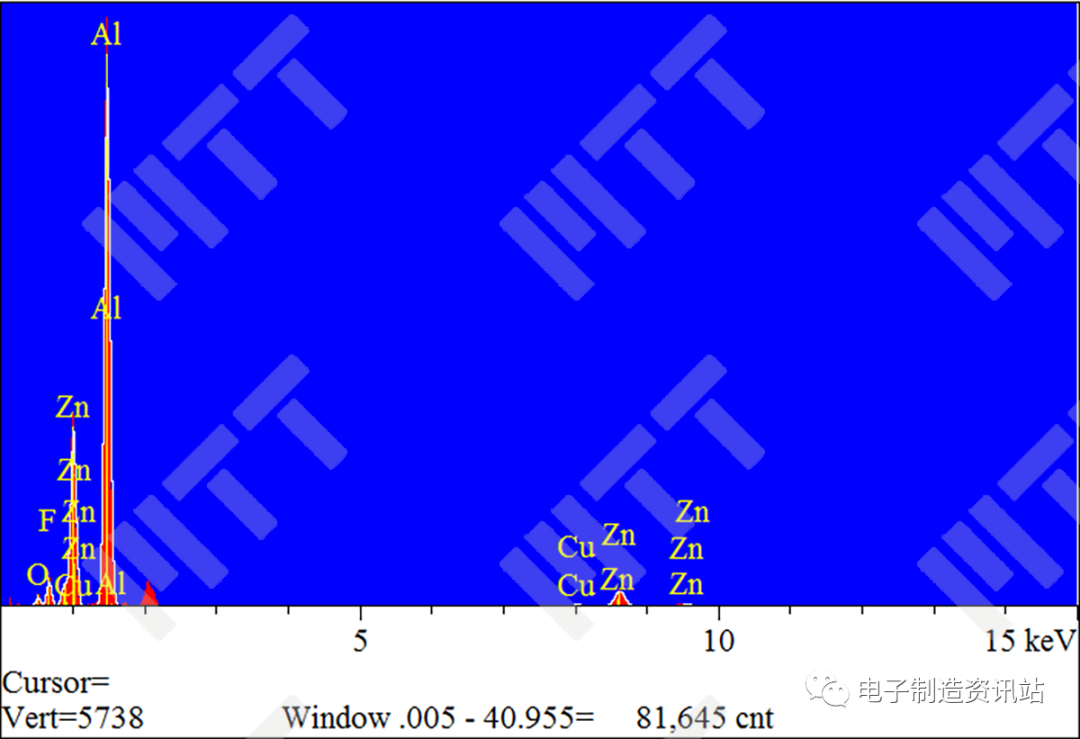

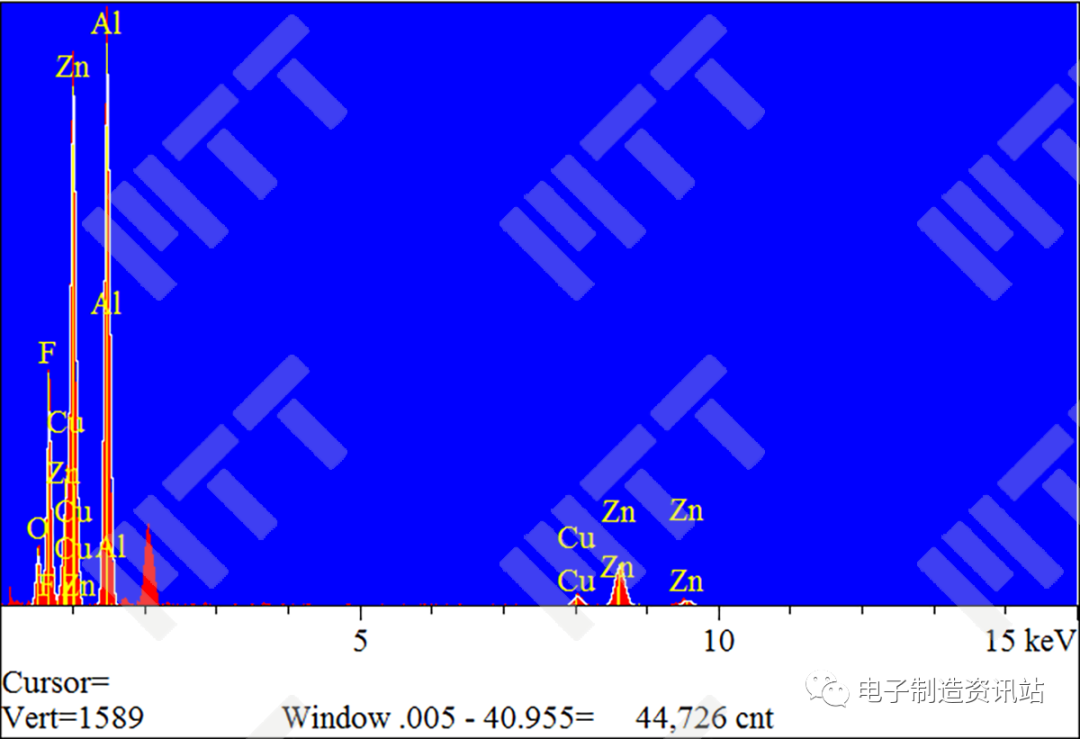

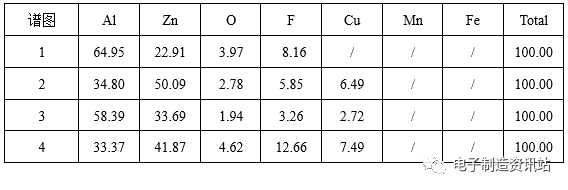

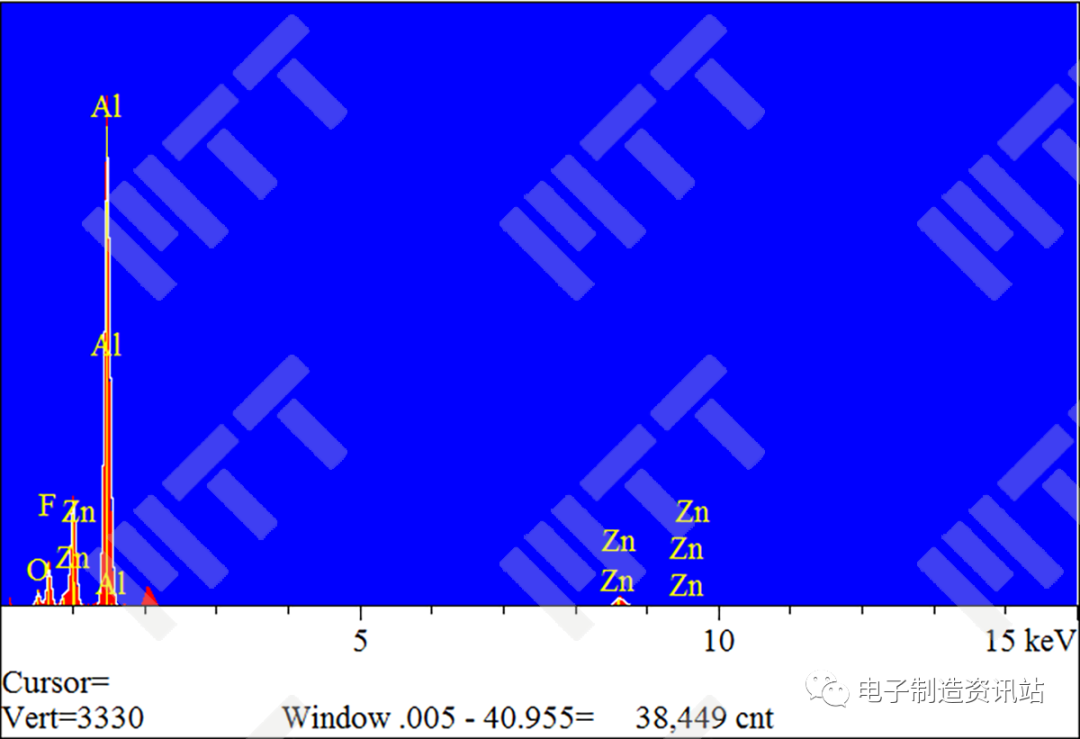

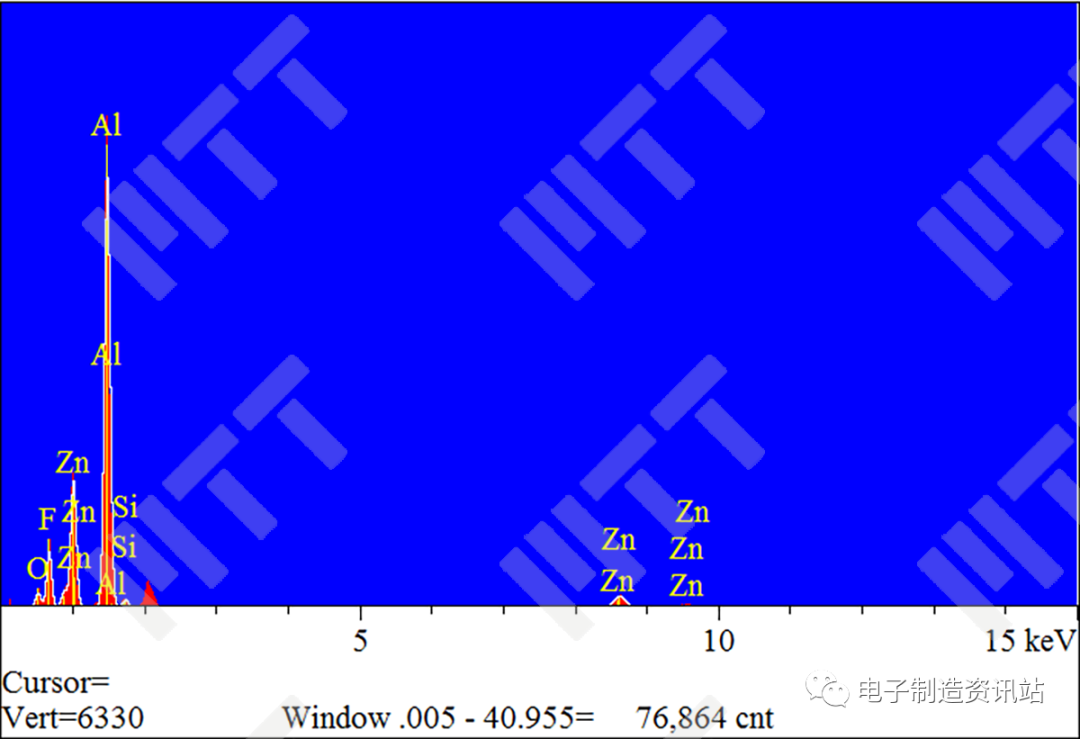

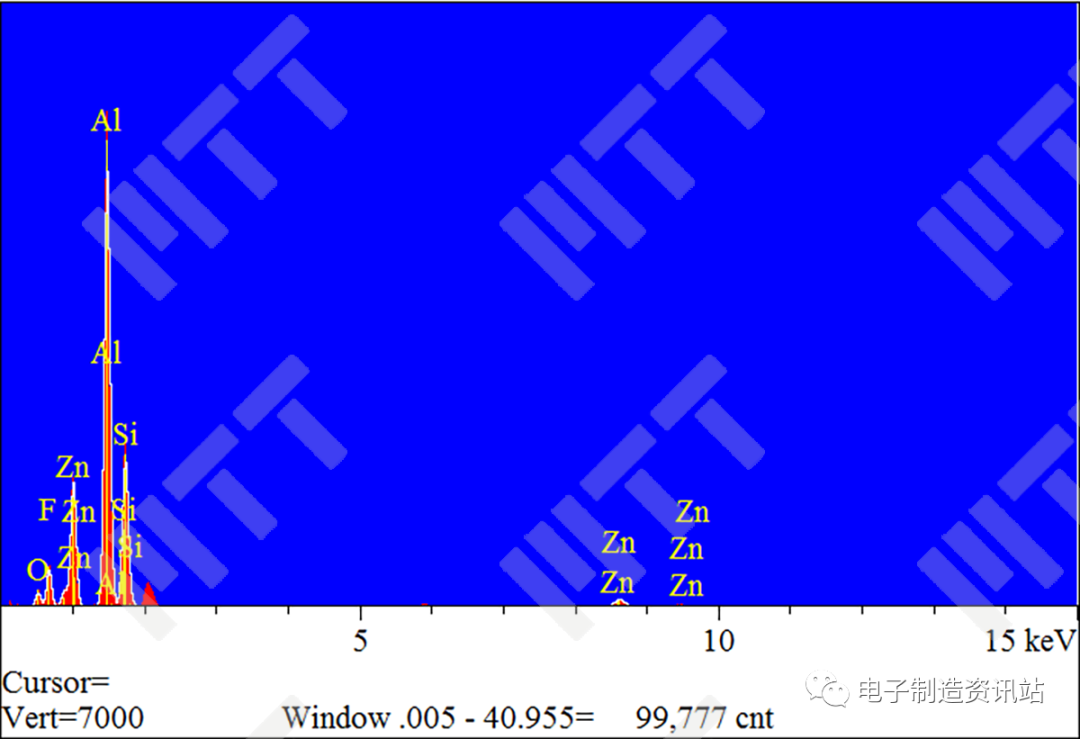

图7、图8是在5000X下热处理前后组织,用EDS探测图7中热处理前微区成分1~4,图9~12分别是微区1~4的能谱图,探测结果如表2所示。其中的F含量应该是组织腐蚀液中含有HF酸的原因,在表3中不再列出。

EDS分析结果表明,灰色区域1和黑色的背景3都是固溶有Zn的富Al固溶体,白色的3和4是共析组织,分别析出在а初生相的晶界和晶内,与金相分析结果一致。

图7. 热处理前 (5000×)

图8. 热处理后 (5000×)

图9. 热处理前1

图10.热处理前2

图11. 热处理前3

图12. 热处理前4

表2: 热处理前样品EDS测试结果 (Wt%)

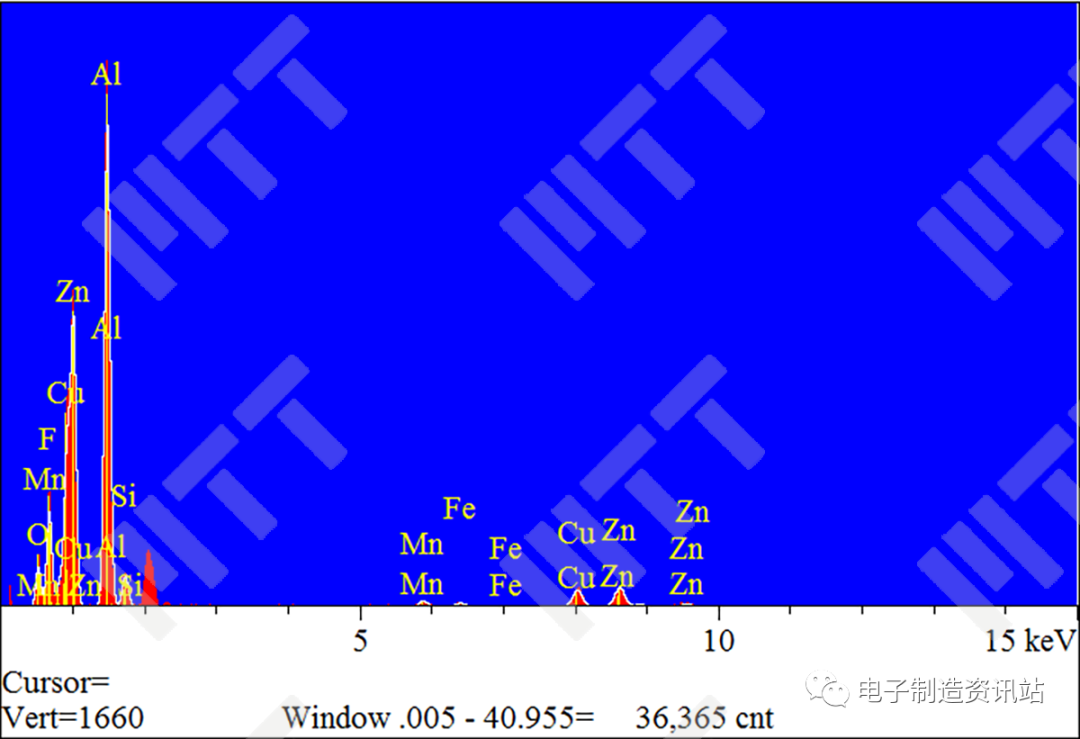

图13~16分别是对图8中1~4微小区域内, 即188°℃×12h时效处理后的微观组织所对应的能谱探测图,表3是EDS分析结果。与热处理前的EDS结果比较,不难看出:共析组织(微区2和4)形状由细片状改变为粗大颗粒状,并且随着Si、Cu、Mn等强化元素【2】【4】的析出、合金相的聚集,基体硬度下降,产生过时效。Fe元素以针状形态分别,是有害元素【4】,含量轻微时,对材料性能影响不大。

图13. 热处理后1

图14. 热处理后2

图15. 热处理后3

图16. 热处理后4

表3: 热处理后样品EDS测试结果 (Wt%)

材料热处理性能分析

该新型锌铝合金成分属于Z-A50型系列锌铝合金,是在Z-A50型锌铝合金的基础上增加少量Al,Si而来的。提高Al含量,有助于提高合金的力学性能;锌铝合金中添加2~8%Si可以大大改善合金的耐磨性,而且有利于提高长期时效下的尺寸稳定性【5】。

该新型锌铝合金可以通过热处理调节铸件的性能,适当热处理可以稳定组织,改善合金的尺寸稳定性。

对未热处理来料硬度检查结果为147~148HV,表明该新型锌铝合金在金属型铸态时就具有较高的硬度,接近于技术要求的下限值。在过时效条件下,随时效温度的提高,时效时间的延长,强度、硬度下降,延伸率及冲击韧性增加。

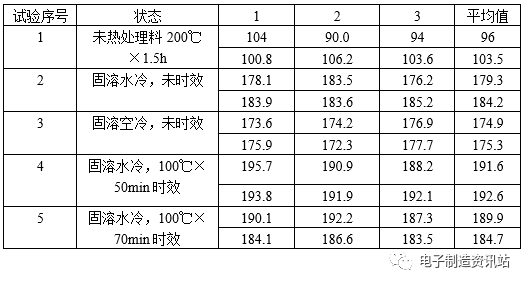

表4中序号1试验结果表明,当该新型锌铝合金采用金属型铸造(不做固溶处理)+(200℃× 1.5h)时效处理,硬度为90~106HV,强度、硬度下降,低于客户要求的145HV,伸长率则会提高。根据试验结果分析,该新型锌铝合金固溶化虽可提高合金的硬度,但后续的时效硬度峰值出现早,如果时效温度高,时效时间长,硬度下降。在保证硬度技术要求的前提下,适当过时效可以获得良好的综合性能。如果过时效严重,硬度则会低于技术要求。

如果不经固溶处理做人工时效12h,即使是在120~188℃的低温下时效,也会产生过时效,导致热处理后硬度显著下降。因此温度和时间是时效处理的两个关键因素。

热处理验证试验

表4是热处理验证试验数据,硬度测试是在热处理后48h测定的。用未经热处理的来料做固溶处理,硬度可升高到180HV0.2,即使是固溶后空冷,硬度也达到175HV,高于未经热处理来料。随后的时效热处理,在100℃保温50min,升高到193HV的峰值。当保温时间延长到70min,硬度为185~190HV,硬度开始下降。证实,该新型锌铝合金即使是在100℃时效,保温50min左右就可以达到硬度峰值。时效时间再延长,硬度下降。

表4: 热处理验证试验数据 (HV0.2)

比较不同热处理工艺验证下的金相组织(如图17~20),固溶水冷后未时效的金相组织中,晶界合金相析出少,初生а相颜色灰白,晶内析出少;固溶空冷后未时效的金相组织,初生а相颜色灰色,晶界析出相增加不明显,与固溶水冷后未时效的金相组织差别不大;固溶水冷+100℃时效50min,晶界析出相与固溶水冷后相同,初生а相颜色灰白色,晶内合金相弥散析出;固溶水冷+100℃时效70min,晶界黑色二次相开始聚集,初生а相内析出相明显增多。

热处理验证试验结果与理论分析一致。

图17. 固溶水冷未时效 (1000X)

图18. 固溶空冷未时效 (1000X)

图19. 固溶水冷+100℃时效50min

图20. 固溶水冷+100℃时效70min

结论

热处理硬度低的原因是产品未经固溶处理,随后的热处理温度高,保温时间长,产生过时效。

建议

(1) 根据产品特性及硬度高于145HV的技术要求,建议采用“固溶后空冷+100~120℃时效”的热处理工艺。固溶处理组织越好,时效时间可以相应延长。在保证硬度技术要求的前提下,时效越充分,综合性能越好;

(2) 对于热处理后硬度低于145HV的产品,可以按照“固溶+人工时效”的方法做返修处理。

诚信、专业、服务、团队、共赢

官网:www.mttlab.com

电话热线:400-850-4050

邮箱地址:marketing@mttlab.com

提供材料检测、失效分析与技术咨询服务

长按识别二维码关注我们