技术资源 革命性的新方法!让EUV光刻机不再是先进工艺的必需品

革命性的新方法!让EUV光刻机不再是先进工艺的必需品

自1965年被提出至今,摩尔定律一词已经伴随半导体产业走过了55年的时光。摩尔定律并不是写在教本上面的刻板定律,而是戈登·摩尔先生在《往集成电路里塞进更多的元器件》论文里面的一句经验之谈——当价格不变时,集成电路上可容纳的晶体管数目,约每隔18-24个月便会增加一倍,性能也将提升一倍。2010年,在28nm工艺问世之后,全行业已经明显感知到摩尔定律失速了。现在16nm是28nm的继承者,然而在这期间业界还见识了公认的“失败工艺”20nm,并且16nm拖延到2015年才最终量产。表面上,16nm仅仅只是时间上耽搁了,背后却是一系列拖延摩尔定律发展的大问题。作为一家全球领先的科技公司,默克专注于医药健康、生命科学和电子科技三大领域,该公司向产业界介绍了一种全新的技术方案——定向自组装(Directed self-assembly, DSA),成为“后摩尔定律”时代打造微芯片的创新性方法。#humanprogress

作为半导体产业发展的主旋律,如今通过传统技术路线推进摩尔定律可谓是艰难险阻,其中最为明显的两大挑战是成本和复杂度,这是两个强相关的问题。

近年来,随着半导体工艺的特征尺寸逐渐缩小,硅片上线密度逐渐增大,设计和制造的复杂性和差错率都呈指数级增长。当前芯片制造的复杂性表现为,从晶圆进入产线,需要经过数百道复杂的工序才能让晶圆表面出现拥有特定功能的电路结构。为此,IC设计公司的研发费用大幅上涨,晶圆代工厂的建造成本也逐渐攀高。实际上,在很早之前,戈登·摩尔先生自己和其他业内人士就发现,按照原来的技术路线,芯片设计和制造背后会出现瓶颈。1995年,英特尔董事会主席罗伯特·诺伊斯预见到摩尔定律将受到经济因素的制约。也是在这一年,戈登·摩尔先生提出了摩尔第二定律,以表示对芯片制造成本的担忧。目前全球最先进的芯片制造工艺为5nm,只为少数几家公司提供服务。从5nm制程我们可以明显看出,因为基于传统工艺的芯片制造过于复杂,让单颗芯片的均摊成本高的惊人。根据美国CSET此前的一份报告,晶圆代工厂用于生产5nm芯片的晶圆成本就高达16988美元左右,远超7nm时期的9346美元。同时,5nm芯片接近5亿美元的设计成本更是让众多企业望而却步。根据该机构的估算,综合考虑从设计到制造、封装的所有成本,平摊到每一颗5nm芯片上大概是2900元人民币。其中,每台用于5nm工艺的EUV光刻机售价大概在1.2亿美元。让人伤感的是,耗费如此巨大的人力、财力和物力,虽然让5nm EUV工艺在晶体管密度上相较于7nm提升了1.84倍,但能效仅提升了15%,功耗也只是减少了30%,和过往摩尔定律的设想相去甚远。当这些进展反应到终端设备上,用户和消费者们会对科技进度的速度感到失望。

在高昂的成本和超乎想象的复杂度成为芯片设计/制造的掣肘时,通过定向自组装分子来打造计算机芯片的纳米级组件,能够让产业以更加高效经济的方式生产更小的晶体管,继续推动产品向着小型化、集成化迈进。

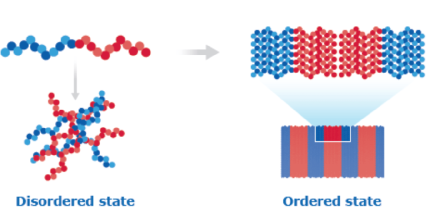

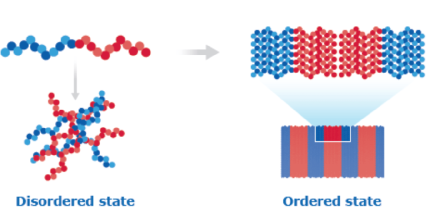

定向自组装技术是指将块状共聚合物(block copolymer)或是聚合物混合物(polymer blend)沉积在基板上,并经由退火过程以“指挥”其形成有序的结构。定向自组装技术第一次被世人关注是在2007年,该技术首次以“关键层微影领先技术之潜力解决方案”角色出现在国际半导体技术蓝图(ITRS)中。2010年,定向自组装技术成为SPIE先进微影大会的绝对焦点,超过10篇论文以此为主题。后续因为产业界押注EUV光刻设备,定向自组装技术热度下降,转入实验室研发阶段。然而EUV光刻机前期高昂的研发投入和复杂的工序注定不会便宜,并且传统方式推动摩尔定律阻力愈发凸显。2018年,默克技术研发人员Karl Skjonnemand在德国TED演讲中再次重提定向自组装技术,将其定义为延续摩尔定律的一种全新思路,能够通过分子工程和模拟自然的方法实现芯片制造成本的大幅度降低,重燃业界对定向自组装技术的热情。定向自组装技术最大的魅力是微影方法。在传统芯片制造工艺中,需要有数百道工序,且每道工序对材料和设备都有很高的要求,以此来实现晶体管的微型结构。实际上,这里面很多步骤看似复杂却都是重复的,具有很高的周期性。在这些重复的工序中,要将版图复现在晶圆上,需要一种昂贵的材料——掩膜。Karl Skjonnemand在当时的演讲中曾提到,对于速度最快的微芯片,其元件之间的距离在10到20nm之间,间距为80nm,此过程将重复大约30次,每一次都需要昂贵的掩膜。同时,目前的先进工艺为了实现更小的间距尺寸,需要借助价格高昂的EUV光刻机。掩膜和EUV光刻机两项叠加,让从版图到晶圆制造的这部分流程成为芯片制造最昂贵的部分。并且,正如上文提到5nm时讲到的,传统芯片制造工艺如此大费周章却进展迟缓。定向自组装技术能够替代这种工序的周期性,通过采用自组装材料,靠着材料自身的组建周期性结构,进而在晶圆上塑造晶体管。这样的好处是显而易见的,人们不必再孤注一掷地研发更精良复杂的光刻设备,借助普通的光刻设备就能够制造出复杂的晶体管结构,将制造中涉及的工艺步骤数量减少40%以上。并且,如同人类的DNA能够复制一样,自组装特性在大自然随处可见,能够一代代“遗传”下去。当然,要让芯片具有功能,仅仅是堆放一定数量的晶体管在晶圆上是不够的,这只是完成了自组装,还需要让他们按照规则去排列,也就是定向。方法就在定向自组装技术的实现原理中。定向自组装技术是利用具有不同大分子链、由化学键头尾连接形成的嵌段共聚物材料特征和嵌段共聚物分子链中嵌段间的相互热力学不相容性及化学键相连接的性质,在微纳米加工中生成抗蚀剂图形,通过退火工艺让嵌段共聚物分子链形成有序排列,实现定向自组装。因此,正如Karl Skjonnemand所言,材料将承担最困难的精细构图任务。

综上所述,要实现定向自组装这项创新性的技术,材料是关键所在。在半导体领域,默克能够提供基于高度创新材料的解决方案,使半导体行业得以制造出更强大的电子设备。在定向自组装解决方案中,默克强调,嵌段共聚物能够在某些条件下沿着导电结构将自身排列成均匀的形状,它们构成了未来计算机芯片的极细晶体管和印刷导体的基础。

下图是默克用于展示材料从无序到有序的示意图。默克指出,嵌段共聚物由单体A和单体B组成的两个不混溶的嵌段组成,例如AAAA-BBBB等。在某些条件下,嵌段根据A和B单体数量的比例排列成“相”。在定向自组装量产过程中,缺陷问题一个非常显著的障碍,在纳米级的工艺中,任何细微的差池都可能导致系统故障。针对这个问题,Karl Skjonnemand在当时的演讲中就已经指出并给出方案,“通过在半导体工厂中对化学品进行最佳清洁,以及谨慎处理这些材料,我们甚至可以消除最微小的纳米级缺陷。”目前,多家半导体公司正在将该技术用于大批量生产。想象一下,不需要EUV光刻机,只需要使用传统的光刻方法,就能够实现芯片进一步微缩。用Karl Skjonnemand的话说:“这简直酷毙了!”

[ 新闻来源:电子发烧友网,更多精彩资讯请下载icspec App。如对本稿件有异议,请联系微信客服specltkj]

全部评论

相关文章

热门搜索

高通进军数据中心市场

海光信息合并中科曙光

华为

台积电

中芯国际

联发科

高通

英特尔

芯片