除了使用非化石燃料之外,不断改善优化内燃机也是降低汽车CO2排放的途径,其中气门机构的可变性与停缸技术的应用也是必不可少的。本文介绍了由瑞士材料检验研究所(Empa)和Wolfgang schneider工程师事务所开发的FlexWork气门机构,尽管其控制原理简单,能量需求少,但是其能提供了所必需的所有自由度,并且节油效率高达10%~20%。

1 初始状况

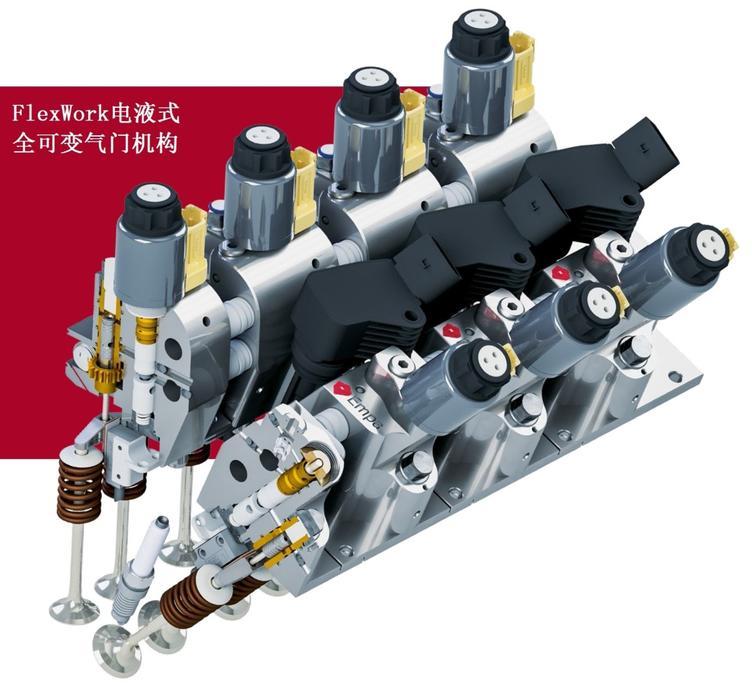

FlexWork是一种新型的无凸轮轴电液式全可变气门机构(图1),与凸轮传动机构相比,其固有能量需求较少,进排气门都能分缸独立选择气门升程和所有的配气定时。由于其结构简单可靠,这种气门机构不仅可作为试验研究的工具,而且也能进一步开发成由工业合作伙伴批量生产的产品。本文介绍了带和不带停缸的稳态无节流运行的试验结果,一些负荷突变的测量结果显示出极为出色的动态特性。同时在测量结果基础上进行的模拟计算表明,目前在混合动力车上仍有进一步降低CO2排放的潜力。

图1 新型电液式全可变气门机构FlexWork

2 FlexWork气门机构

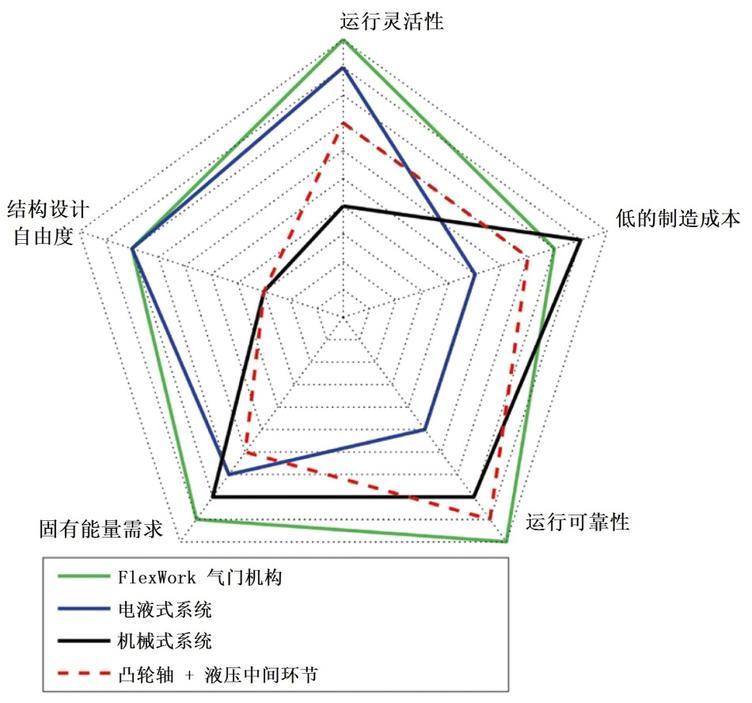

至今尚未研究出使电动或电液式无凸轮轴系统得以批量应用的途径,唯一的一种可进行批量生产的系统是利用具有液压环节的凸轮轴。为了能与现有基于凸轮轴的系统竞争,必须开发出一种具有最高灵活性而且复杂性最低同时能量需求最少的全可变气门机构。图2示出了基于关键标准对一些气门机构的评价。

图2 按要求评价可变气门机构

此外,本文所介绍的气门机构因串联布置了能自动回收高压蓄压器中工作介质的止回阀,因而能满足这些较高的要求,并能减少执行器数目,固有能量需求也较少,同时无需外部监测和调节液体介质流动或气门升程,而且还能减小气缸盖的结构高度,因为通过液压力的传递获得了结构设计的自由度(而在示范样机上小的结构高度并无标准)。整个气门机构通过普通耐腐蚀材料并采用常规方法制造,同时采用1:1的水-乙二醇混合液作为工作介质,这种特殊选择的优点在于具有比机油更高的刚度,而且是完全无机油的气缸盖设计,从而使发动机机油使用的添加剂大幅减少,因为无需直面凸轮上较大的单位面积压力,因此很少会发生催化转化器中毒或者由燃烧废气中的灰分堵塞颗粒捕集器的现象,以此就能延长使用废气后处理装置净化的寿命。

这种同样能用于进排气门的全可变气门机构的基本原理是一种控制柱塞的不对称往复运动,其能被描述成弹簧质量振动器,因此换气阀开启的时间TÖffnen,也就是从关闭位置到升程终了的时间取决于换气阀弹簧的刚度k和所有运动件的质量MSystem:

气门开启的时间与所期望的气门升程无关,而且对于所有转速都是恒定不变的。为了在5 000 r/min转速时达到最短的开启时间(开和关)210°CA,在MSystem=100 G的情况下弹簧刚度即需达到45 N/mm。FlexWork全可变气门机构的特点在于高转速时的升程廓线与凸轮驱动的换气阀的升程廓线相似,而在低转速时则得到相对于曲轴转角极陡的开启和关闭侧曲线。

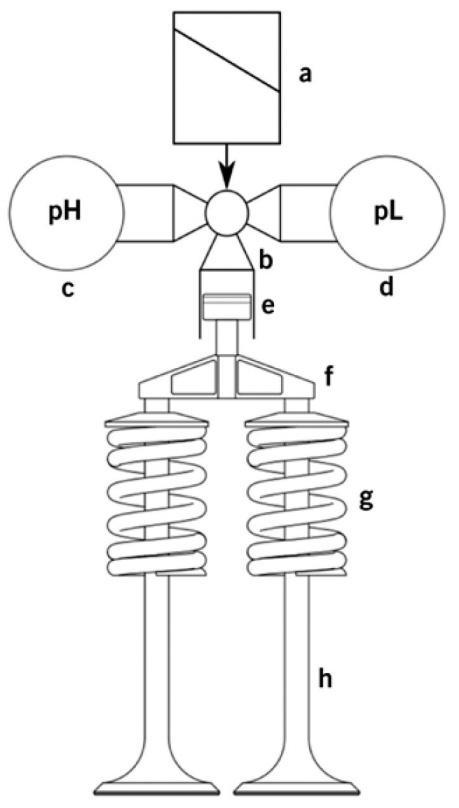

FlexWork全可变气门机构由图3中所示的部件组成:由电磁线圈(a)通电来控制气门开启,与此同时液压分配阀(b)开启,工作介质从高压蓄压器(c)流入工作腔,此处压力得以提高,同时作用在工作柱塞(e)上使其开始运动,并通过气门桥(f)开启两个换气阀(h)。

图3 气门机构示意图

进气门升程由液压压力水平控制,液压能量被转化为潜在的弹簧能量。只要电磁线圈通电,到终端位置时一个止回阀阻止工作柱塞往回运动。如果电磁线圈断电,那么换气阀弹簧(g)就向上推动并逐步关闭,与此同时工作介质首先就会自动地被回收到高压蓄压器中,然后才排入低压蓄压器(d)中。

为了能使其克服逐步提高的燃烧室压力并可靠地开启,排气门侧的液压压力保持恒定不变。为了在每种运行状态下调节到所期望的气门升程,使用了一个可旋转的用斜棱控制有效行程的工作柱塞,因而从某个气门升程起流入的工作介质就被切断。一旦电磁线圈断电,在关闭运动期间在短暂加速阶段后工作介质就被回收,紧接着排气口完全打开,剩余的工作介质就被排入低压蓄压器,换气阀随即关闭。同样,该过程是自发进行的。

为了将磨损和噪声辐射降低到最低程度,换气阀必须平缓地落座,为此一旦小于某个气门升程,进排气侧的液压横截面积即会变小。

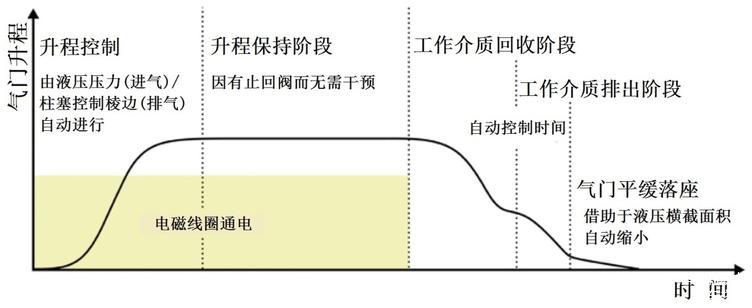

由于进排气侧的弹簧质量振动器的周期性是恒定不变的,气门开启、气门保持打开、工作介质回收、排出以及气门平缓落座等所有过程完全是自发进行的(图4),因此无论是控制干预还是气门升程监控都均非必要过程。每对气门仅需一个电磁执行器,原则上同样也可单独操纵一个气门。

电液式气门机构的能量需求可分成机械(液压)能部分和电能部分。从FlexWork全可变气门机构的工作原理得知,液压能量需求随着换气阀升程而增加,而电能需求则随着气门开启持续时间而增加。

图4 气门升程阶段示意图

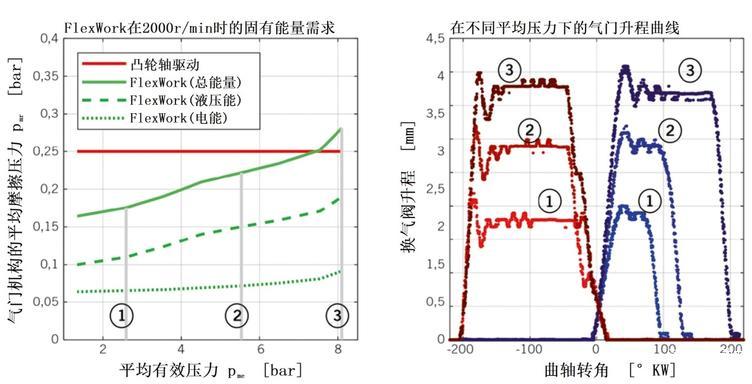

图5示出了2 000 r/min时气门机构平均摩擦压力pmr测量值与平均有效压力pme的关系曲线。为了达到较小的换气损失,在低负荷和中等负荷时2~4 mm气门升程即已满足要求。在增压运行情况下气门升程和开启持续时间可保持恒定不变。为了进行对比,图中画出了凸轮轴驱动时Pmr,VT,NW=0.025 MPa的平均摩擦压力线,其中排气门克服气缸压力而开启被看作是至关重要的部分,当然并未考虑到正时链条或正时皮带传动和凸轮轴相位调节器滑阀的能量需求。为了更精确地进行比较,总是要考虑到在实际运行时在进气道、气缸和排气道中的气体压力会影响摩擦功。显然,在自然吸气发动机的整个负荷范围内,FlexWork全可变气门机构具有与凸轮轴驱动机型相似或者更低的能量需求。此外,为了通过消除节流提高效率,气门机构也应进一步减少能量需求。

图5 气门机构的平均摩擦压力和气门升程曲线

3 试验结果

采用一台大众公司的天然气进气管喷射的4缸1.4L涡轮增压汽油机(EA111)作为试验发动机(图6)。直到现在这个项目尚未与潜在的生产伙伴进行合作,发动机控制系统完全由该公司自身实现制造过程。为了测定效率,测量了气缸压力、天然气质量流量和气门机构的所有运行参数。

图6 试验台上的演示装置

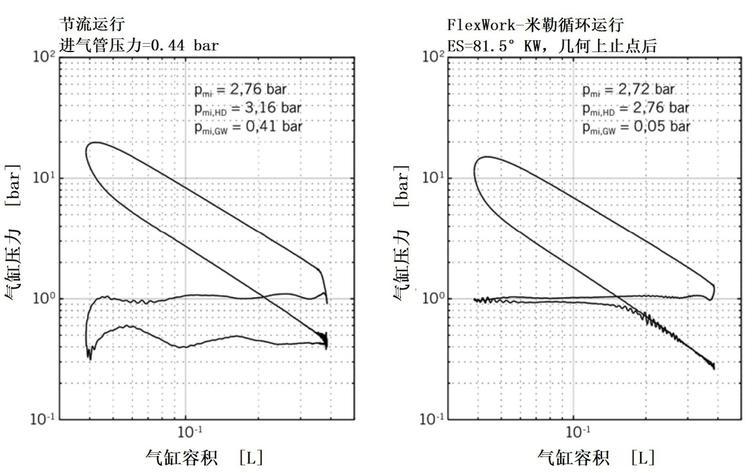

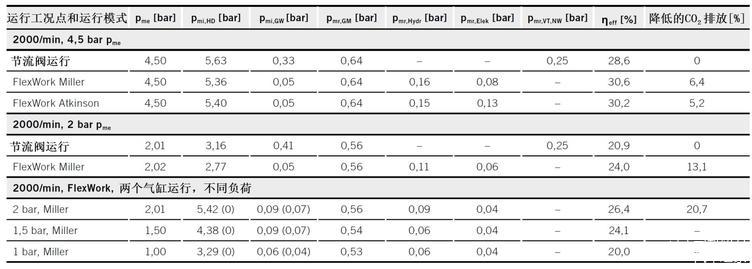

对某些运行工况点效率的首次优化即已显示出较好的结果。为了保持平均有效压力pme恒定不变,调节进气门关闭(ES)时刻或节流运行时的进气管压力。图7是用对数表示的在转速为2 000 r/min和平均有效压力pme=0.2 MPa运行工况点这两种运行模式的p-V图。可以看到换气损失从0.041 MPa降低到0.005 MPa,与FlexWork全可变气门机构需求的能量少共同使效率从20.9%提高到24.0%,甚至在两个气缸运行时效率可提高到26.4%,其他运行工况点测得的效率归纳于表1。

图7 不同运行模式测得的对数p-V图

表1 两种运行模式的效率和损失

与4个气缸节流运行相比,在相应的发动机负荷下2个气缸运行总能取得一定节油效果。表1中FlexWork两个气缸运行范围括号中的数字属于不工作气缸(所有气门关闭)的。除了这些明显的优点之外,通过气门机构的可变性能够改变行程(2、6或8冲程)或者通过软件中的调整就能改变点火顺序。用一根扁平曲轴既能实现常规的点火顺序1-3-4-2,也能实现大脉冲间隔点火顺序(Big-Bang-Zündfolge)1/4-2/3-X-X。

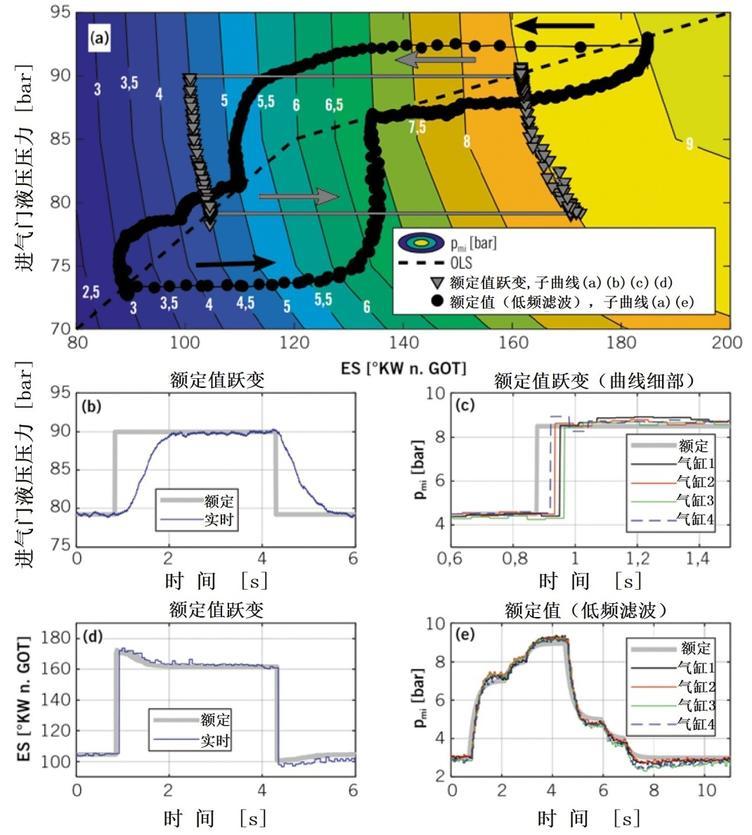

其他方面的优点已体现在发动机瞬态运行中。图8上图中的彩色曲线带表明,发动机转速2 000 r/min时发动机平均指示压力pmi取决于进气门液压压力(进气门升程)和ES(进气门关闭)时刻。该图中的虚线代表最佳负荷截面(OLS),采用这种气门升程与ES时刻的组合就能提供相应最佳效率的发动机负荷。由于调整液压压力水平需要一定时间,因此在高动态运行时不得不短暂地离开该条运行线。

图8 FlexWork全可变气门机构的发动机瞬态运行(图中n.GOT=几何上止点后)

子曲线图(a)分别用黑色和灰色表示了测量的两种不同瞬态过程,标记其分别表示在什么条件下进行燃烧。灰色表示额定负荷从平均指示压力pmi=0.45 MPa跃升到pmi=0.85MPa以及从pmi=0.85 MPa跃变到pmi=0.45 MPa,而黑色则表示额定负荷从平均指示压力pmi=0.3-0.7-0.8-0.9MPa和pmi=0.9-0.5-0.4-0.3 MPa的低频滤波变化。子曲线图(b)和(d)分别表示在负荷跃变时进气门液压压力和ES时刻的额定值和实时值。气门升程短暂不足可用相应选择的ES时刻予以补偿。在灰色线上可以清楚地看到仅开展了pmi=0.45或0.85 MPa的燃烧。子曲线图(c)示出了从额定值变化直至达到负荷提高的持续时间。每个气缸的pmi从一次燃烧到下一次燃烧就从0.45 MPa 跃升到0.85 MPa,哪个气缸首先提高负荷是从额定值变化时刻开始而随机得出的,负荷降落时的情况与此相类似。这种方式原则上以相同的形式也适用于阿特金森(Atkinson)循环运行,通过额定值的任意滤波负荷就能较慢地实现变化。子曲线图(e)示范性地示出了额定值的低频滤波,实时值将毫无问题地遵循其变化。在子曲线图(a)上可清楚地看到,此时的负荷并未发生阶跃式变化,而是通过若干次燃烧直至达到所要求的负荷。为了能以该方式调节负荷,所有需要进行的试验限于特性曲线场的稳态测量,而且无需进一步的标定费用即可达到该处所显示的结果。即使采用简单的调节策略,负荷跃变时空燃比的短暂偏差依然可保持在低于10%的状态,而在低频滤波额定值变化情况下仅低于5%。

4 模拟计算结果

目前,一些结果仅在模拟计算中方可提供,但是其依然是未来试验研究的对象,这些将在下文中介绍。

5 停缸

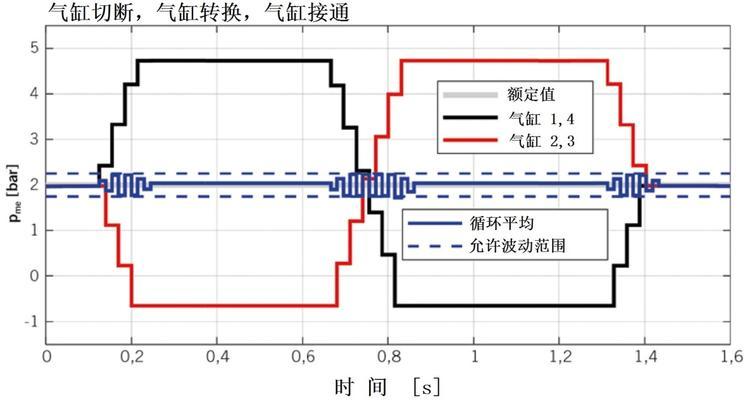

FlexWork全可变气门机构因其可变性而特别适合于停缸。在瑞士苏黎世联邦理工学院(EHT Zürich)动力学系统和调节技术研究所的一个研究项目框架下制定了运行模式之间转换的策略。图9示出了试验发动机分立模型的模拟计算结果,从中可以看到为了转换运行模式,1、4和2、3气缸组合是如何增大和减小负荷的 。转换运行模式总是相对较快的。例如从热状态方面的原因进行考虑,从一种气缸组合转换到另一种气缸组合总是大有裨益的。采取这种转换策略即可遵守根据舒适性原因规定的平均pme限值。

图9 运行模式转换时两种气缸组合的平均有效压力

6 循环燃油耗

持续不断地降低CO2排放限值极有可能导致混合动力总成系统能明显较快地推广应用。在实现混合动力化的情况下,除了可回收能量之外,还能通过移动负荷工况点避开内燃机效率较低的运行工况点,或者阶段性地采用电动行驶完全替代内燃机驱动。为了评估混合动力车通过消除节流和停缸是否还能取得优势,制定了一种用测量数据参数化的模拟模型。

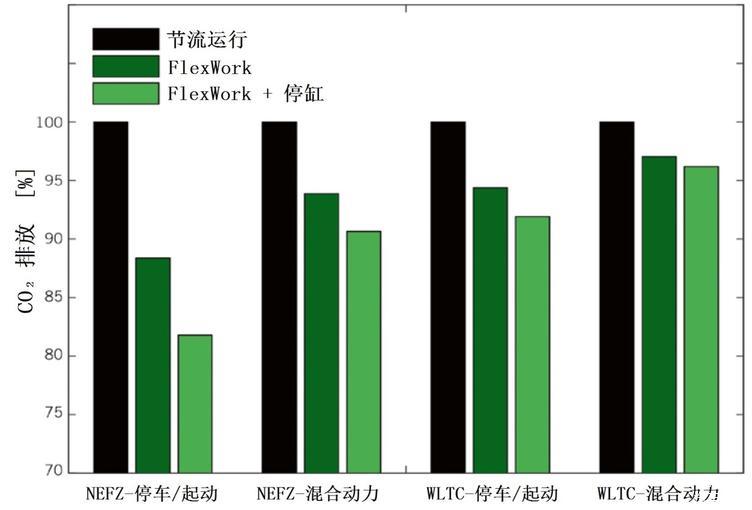

其包含有进气管喷射的1.4 L燃气发动机的2个发动机模型:一种用于节流运行,另一种用于FlexWork运行。在FlexWork运行情况下能在发动机低负荷时转换到2个气缸运行。基准车辆是一辆质量为1 370 kg的紧凑型轿车,并配备了停车-起动系统,而混合动力车(电功率1.5 kW·h,25 kW)估计整车质量将会增加100kg,借助于动力学程序设计确定最佳的运行策略。图10示出了有无停缸时节流运行和FlexWork运行在行驶循环新欧洲行驶循环(NEDC)和全球统一的轻型车试验循环(WLTC)中降低CO2排放的模拟计算结果。

上述试验结果表明,应用FlexWork全可变气门机构总是能获得明显的节油效果,其在所有情况下都是充满优势的,如果在低负荷时应用2个气缸运行的话,那么无需附加的消耗就可实现节油效果。使用混合动力车时可降低CO2排放的效果,在NEDC行驶循环中仅为6.1%,若同时采用停缸的话,则可达到9.4%,而在WLTV行驶循环中的效果分别为3.0%和3.8%。其原因是较高的发动机平均效率以及因发动机运行工况点移动较少而使电能损失较少。

图10 不同运行方式和车辆配置的相对CO2排放

此外,应注意的是,如果在模拟中使用较高的峰值效率,虽然总CO2排放值有所降低,但是相互关系依然保持不变。除此之外,搭载2.0 L发动机和整车质量为1 500 kg或1 600 kg的中级车辆的模拟表明,其在所有的情景下仍能达到较为显著的节油效果。

7 结论

FlexWork是一种可用于进排气侧的电液式全可变气门机构,其固有能量需求较低,并能使用发动机冷却液运行,而且使用简单的传感器和执行器即可满足要求,相对而言制造体系也较为简易,但是优化发动机运行却具有极大的灵活性。首次试验就显示出其效率比节流运行状态下得以显著提高。在转速2 000 r/min和平均有效压力0.2 MPa的运行工况点,采用米勒循环运行的效率可达到24.0%,这相当于比节流运行改善了13%。如果在该运行工况点采用停缸运行的话,那么效率甚至可提高到26.4%,这就意味着改善了20.7%,而且这是在压缩比仅ε=10的情况下达到的。此外,在试验台试验中显示出卓越的加速响应特性。通过匹配ES配气定时,从当前燃烧过程到下一次燃烧过程中即可显著提高发动机负荷。虽然在低负荷直至中等负荷效率方面能获得显著的优势,但是应用于混合动力车也能显著地降低CO2排放3.8%~9.4%。除此之外,同样还可应用于柴油机降低废气排放、实现均质充量压燃(HCCI)燃烧过程、应用新型的增压方案或者在商用车使用这种气门机构实现发动机制动功能。因此,使用FlexWork全可变气门机构能对降低CO2排放作出显著的贡献。