1. 专用连杆加工机床的工作要求

某机械厂制造的专用连杆加工机床配置三菱C70数控系统。该机床加工对象是不同规格的连杆,不同规格的连杆形状相同而尺寸不同,但其加工路径和顺序是相同的。操作者要求使用一套加工程序对应不同规格的加工对象。当加工对象改变时,只需要在触摸屏(以下简称GOT)上选择“零件号”即可。简言之,就是要求该加工机床为柔性的加工机床。

操作者还要求在加工进程中或试切过程中,各加工参数可以随时修改,修改后参数必须立即生效。

2. C70数控系统的解决方案

根据客户的工作要求和C70数控系统的功能特性,经过综合分析,决定采用如下的了解决方案:

(1) 主加工程序中对应不同规格产品的加工参数,如零件的直径,长度,宽度,进给速度全部用变量表示。不同规格的零件对应一组不同的变量。

(2) 不同规格的零件对应的不同的加工参数预先通过GOT设定。

(3)零件号的选择通过GOT选定。

(4)在PLC 梯形图程序中编制“不同零件选择不同加工参数”的程序。

(5)通过宏程序读出PLC 梯形图程序中“被选择的加工参数”。将加工参数设置为变量。这一节是重点。

(6)主加工程序使用“变量”运行。

(7)使用“中断功能”使在主加工程序运行过程中修改的参数立即生效。

3. PLC梯形图程序编制

3.1 利用GOT 进行参数的预置和零件选择

C70 数控系统是配有GOT的数控系统,因此可以很方便的在触摸屏上预先设置不同规格的零件的各种加工参数。如表1所示,D101—D110 为1# 零件的1—10 号加工参数。D201—D210 为2# 零件的1—10 号加工参数。其余如表1 所示。

在GOT 上还必须预先设置“零件选择”画面。

表1. 在GOT上设置的参数

|

零件号 |

在GOT上设置参数的数据寄存器 |

宏程序对应的加工参数寄存器 |

|

1 |

D101---D110 |

D1201= 1#加工参数 |

|

2 |

D201---D210 |

D1202= 2#加工参数 |

|

3 |

D301---D310 |

D1203= 3#加工参数 |

|

4 |

D401---D410 |

D1204= 4#加工参数 |

|

5 |

D501---D510 |

D1205= 5#加工参数 |

|

6 |

D601---D610 |

D1206= 6#加工参数 |

|

7 |

D701---D710 |

D1207= 7#加工参数 |

|

8 |

D801---D8110 |

D1208= 8#加工参数 |

3.2根据“加工零件选择加工参数”的PLC梯形图编制

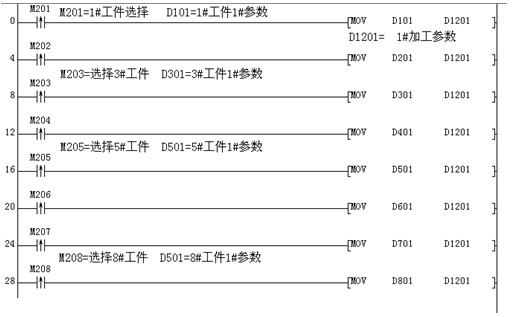

在PLC梯形图程序中,用“零件选择”信号来选择某一组加工参数。如图1 所示,M201---M208 为8种不同规格的“零件选择”信号。当M201=ON,选择1号零件的加工参数,将D101 中预置的数据送入“D1201”中,当M202=ON, 选择2号零件的加工参数,将D201 中预置的数据送入“D1201”中,其余类推。

图1 选择工件并传送加工参数

D1201是供加工程序使用的1#加工参数。而其余的2#--9# 加工参数也可以用同样的方式设置。只是要注意“零件选择”信号必须使用脉冲信号,即该信号只执行一次传送数据,当选择其他零件时,就送入新的数据。

这样通过PLC梯形图程序就完成了“对应不同的加工零件选择不同的加工参数”这一要求。

但是把PLC梯形图中的数据送入CNC加工程序使用,还必须使用宏程序读取数据的方法。

4. 使用“宏程序读取PLC 程序中的相关数据”

4.1读取PLC 程序中的相关数据的宏程序

把PLC程序中的数据变成CNC 加工程序中可以使用的变量必须使用三菱CNC 中的一种特殊功能:即-------“宏程序读取PLC 程序中的相关数据”功能。

为了使PLC梯形图程序中的信息与CNC中加工程序互相交换使用,在三菱CNC 系统中使用了一批系统变量,这批系统变量专门规定为对应PLC梯形图中各软元件的数据,在使用宏程序读取PLC 程序中的相关信息时可以使用这些系统变量,其中有关的系统变量定义如图2:

#100100--------指定读取PLC程序中的软元件类型

#100101---------指定读取的元件号

#100102 -------指定读取字元件的字节长度

#100103-------指定读取元件的“位”

#100110--------被读取软元件的数值

一个读取PLC 梯形图程序中的相关信息的宏程序就是对这些系统变量进行定义后,将其组合起来。据此编制的

“读取PLC 程序中的相关数据寄存器数据”的宏程序如图3:

9100(程序号)

N10 #100100=1----------------指定读取D元件(数据寄存器)

N20 #100101=1201-----------指定读取的元件号(D1201)

N30 #100102=2---------------指定读取字元件的字节长度(16bit)

N50 #100=#100110-------变量#100110是被读取(D1201)的数值

N60 #100101=1202-------------指定读取的元件号=D1202;

N70 #102=#100110------变量#100110是被读取(D1202)的数值

…………

N150 #100101=1209---------------指定读取的元件号=D1209

N160 #118=#100110------变量#100110是被读取(D1203)的数值

N100 M99

在宏程序9100中,用系统变量连续 读出了PLC 程序中的D1201,D1202,…….D1209 中的数值。 宏程序中的第N20,N60,N150程序段都是设定数据寄存器的编号,在设定了这些编号后,系统变量#100110就是对应该数据寄存器的数值,然后将其赋值到:“公共变量#100,#102,#104”中,这是宏程序P9100的 关键。

“公共变量#100,#102,#104”可以在显示屏上显示,这样可以将其与设置的数据相比较。验证设置数据与PLC程序和宏程序的正确性。而主加工程序可以完全使用这些变量编程。

将宏程序和主加工程序组合起来,就实现了一套加工程序对应不同规格产品的柔性加工要求。

4.2 实用的柔性主加工程序

经过以上处理: 可以编制主加工程序如图4:

P100 (程序号)

N5 G65 P9100----------------------------------调用宏程序9100;

N3 M96 P9100----------------中断指令生效(设定中断宏程序号)

N10 G90 G0 X0.Y0.-----------------X轴Y轴运动到起点位置;

N30 G90 G1 X#100Y#102 F#104-----------X轴Y轴运行到“1工位”

N40 G90 G1 X#106 F#108---------- X轴运行到“2工位”

N50 G90 G1 Z#110 F#112----------- Z轴运行到“3工位”

N60 M97 ----------------------------------中断指令无效

N100 M30 -------------------------------------程序结束;

主加工程序在开始的第N5步就调用“宏程序P9100”,先读出#100,#102,#104的变量值,在下面的程序中就可以引用这些值做定位数据。

这样就实现了只用一套加工程序来完成对不同规格的零件的加工。

用户在使用该机床加工时,只需

( 1). 预先在GOT上设置各不同规格零件的加工参数;

(2). 选择加工零件号;

(3). 试切后对加工参数进行修改;

(4). 再次启动加工程序;

5. 在线修改参数

如果在自动加工程序执行一半的过程中,操作者在GOT上修改了某一加工参数,并且要求修改后的参数在后续程序中立即生效。

从程序P100来看,对变量的处理是在程序P100开头的宏程序中,如果在自动加工程序执行一半的过程中,操作者修改了某一参数,修改的参数并不生效。只有在重新从头执行程序P100后,修改的参数才生效。

这在实际操作中显然是不能满足客户要求的。不可能要求操作者重新开始执行程序,特别对大型程序更不可能在执行到一半时又从头开始执行。

在线修改参数并立即使其生效的办法是使宏程序P9100再运行一次。由于宏程序P9100仅仅只是计算程序,所以几乎是瞬间完成,不影响后续程序的执行。

而运行宏程序P9100的方法就是使用“中断指令—调用宏程序”功能。该功能是C70系统的一项特殊功能------在系统自动运行过程中,如果从外部发出一信号驱动“中断指令”,则“中断指令”=ON后,就停止执行主程序,转而执行预先指定的“宏程序”,待宏程序执行完毕后,再继续执行主程序。

为了在线修改参数并立即使其生效,可以用“参数设置完毕确认”按键作为“中断指令启动”信号,该信号就调用执行宏程序P9100,由于宏程序P9100仅仅只是计算程序,所以几乎是瞬间完成,不影响后续程序的执行。

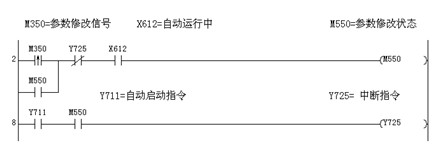

图5 中断指令的调用

在图5 所示的PLC程序中,Y725就是“中断指令启动”接口,驱动Y725=ON,中断指令生效,同时启动执行中断宏程序。

第2步开始,M350为“参数修改完成”信号, M550为“参数修改完成状态”。只有在“自动运行中X612=ON” 和M350=ON才可以进入“M550=ON参数修改完成状态”.

一旦参数修改完成,重新启动程序运行时,(Y711=ON,则Y725=ON, 中断指令启动。由中断指令启动中断宏程序P9100运行一次。

而中断指令的生效区间和中断宏程序号由M96和M97 指定。参见图4 程序中的第N3 步和第N60 步。

通过开发使用中断宏程序插入功能,实现了加工参数的“即改即用”功能,当然,不停机修改参数有危险性,应该停机修改参数然后重新启动。

6. 结语:

通过将触摸屏技术,PLC 编程技术和数控系统的宏程序结合起来而开发出得柔性加工系统,操作简单,方便实用,极具人性化,经过装机使用一年,效果很好。受到使用单位的赞许。