0 引言

随着电网的高速发展,对电力施工单位施工效率要求越来越高,为了满足多类电力施工单位的需求,研制一种高效率挖洞机愈加重要。经济发展和人民生活水平的提高,城市供电与电力通讯的要求也越来越高,在电力系统、通讯系统中线路有时需要架设架空线,因此涉及到电杆基础的挖洞,目前电杆基础的挖洞都是人工挖洞,劳动强度大、工作效率低、施工成本大、跟不上时代步伐。

随着农网改造的大力推进,线路改造数量大幅提升,且随着时间推移,线路老化问题也越来越多,故挖洞需求量越来越大。根据调查,某地区2019年需新建线路1368条,需改建线路1948条,共计3316条。就嘉兴区域而言,线路新建及改造数量较多,每个电杆基础挖洞耗费时间1.5h,挖洞压力较大。现有电杆基础的挖洞技术及施工方法无法满足实际需求。

1 技术分析

1.1 目标预估

由于螺旋采煤设备掘进软质岩层2.5m需要花费2个小时左右,考虑到一般含煤岩层的紧固系数 约为5左右,而挖洞机应用的土壤的紧固系数 约为0.6-0.8左右,则可以预估挖洞用时如下:

由于挖洞机的挖土截面远远小于综掘机掘进的截面,挖掘同样深度所需的时间更少,所以经估算挖洞时间完全可以小于20min。

1.2 方案提出

本文提出一种新的设备方案,缩短电杆基础的挖洞时间。方案选用汽油、柴油或电动发动机带动减速机来作为挖洞机钻头的动力,可以为钻头提供足够大的功率与扭矩,提高挖洞的效率;将挖洞机的钻头设计为带齿的钻头前端与螺旋式钻杆的组合体,能够有效地挖掘各类土壤并将打碎的土块高效运出杆洞;将挖洞机的发动机箱笼设计为可升降模式,可解决挖洞尺寸难以控制等问题;优化底座接触方式,采用可调节圆盘接地,减小支架的晃动,增强设备稳定性;将挖洞机的支撑结构设计为三棱柱或四棱柱,提高设备的承重能力与稳定性;设计一个利用车轮来运输设备的挖洞机,以适应不平整及各种空间高度的小区开闭所环境,确保设备水平,并已代替常规土建基础。

1.3 方案细化

小组确定方案后,对方案进行分解细化,并绘制方案分解图。

图1 方案分解图

2方案确定

2.1 方案对比

对比汽油、柴油或电动发动机,发动机接一个转矩可调的负载,启动5分钟后测量发动机的功率,测完后关闭发动机,分别对3台发动机测量6次参数,结果如下表1所示:

表1 某一间隔调试各个项目时间统计

试验

次数

170f

汽油发动机

功率/kW

173f

柴油发动机

功率/kW

YL112

电动发动机

功率/kW

1

4.5

3.9

4.1

2

4.6

4.2

3.9

3

4.5

4.2

3.9

4

4.7

4.0

4.0

5

4.6

4.1

4.1

6

4.7

39

3.9

对挖洞机分别进行电启动和手摇启动,分别统计两种启动方式所需要的时间,并对相关数据进行分析,对电启动的挖洞机以及手摇启动的挖洞机的启动装置的使用寿命及维修次数进行调查,如表2所示。

表2 两种启动方式寿命统计

样本

维修

次数

(次)

使用

寿命

(年)

维修破损原因

电启动

挖洞机

1

3

6.8

在启动过程中操作不当;

在保存过程中未进行防潮等;

2

3

7.5

3

2

6.9

4

1

7.8

5

0

8.2

6

2

7.2

7

3

7.0

平均值

2

7.3

手摇启动

挖洞机

1

7

5.2

手摇启动设备受到摩擦较大,

易造成手摇柄折断、

磨损等损害;保存不当;

2

5

5.6

3

7

5.1

4

6

6.2

5

6

5.5

6

7

5.4

7

6

5.2

平均值

6.3

5.5

对比单叶可伸缩式钻头与双叶可伸缩式钻头,将样机分别装上两类钻头,并选取一片平坦且土质条件相同的地点进行试施工,比较两类钻头的钻土速度。每种钻头分别挖5个2.5m的洞,记录挖洞时间如下图2所示:

图2 两种钻头挖洞速度对比图

对普通钢材,45#钢,不锈钢三种材料的力学性能进行实验,并相关数据进行统计分析,选择钻头材料。分析数据如表3所示:

表3 钻头材料对比情况

钢材

类型

测试

次数

力学性能

抗拉强度

(MPa)

屈服强度

(MPa)

剪切屈服强度

(MPa)

延伸率

普通钢材

1

502.1

330.3

163.5

15.3%

2

502.6

332.1

165.4

14.9%

3

504.2

335.2

163.2

14.5%

4

503.8

335.4

163.4

15.0%

平均值

503.2

333.3

163.9

14.9%

45#钢

1

613.2

356.2

189.2

16%

2

612.5

356.8

189.2

16.3%

3

620.1

356.4

189.6

16.7%

4

618.2

356.6

188.5

17.2%

平均值

616

356.5

189.1

16.7%

不锈钢

1

550

345

172

13.4%

2

548.3

343.5

173.5

13.6%

3

547.9

344.6

174.2

14.2%

4

551.2

345.2

173.6

13.9%

平均值

549.4

344.6

173.3

13.8%

新设备方案采用可升降模式的发动机箱笼设计,对比蓄电池驱动电动绞盘和手摇驱动两种升降方案,这两种方案都经减速机为钻头、发动机及其框架的升降提供动力,对比结果如下图3所示。

图3 两种升降方案对比图

由于新设备要求结构稳定,挖洞过程中无明显抖动,对比三棱柱支撑结构和长方体支撑结构。分别用三棱柱、长方体结构为支撑结构的挖洞机进行挖洞,并对所挖的洞的直径大小进行测量,并算出偏差值,从侧面可以印证两种结构的挖洞机的稳定性,其中钻头直径为40cm,结果如下表4所示:

表4 两种支撑方式对比情况

测量次数

不同支撑结构挖洞机打洞直径(cm)

三棱柱结构

长方体结构

挖洞机1

挖洞机2

挖洞机3

挖洞机1

挖洞机2

挖洞机3

1

43.6

42.3

43.0

49.6

50.2

48.0

2

43.8

42.5

43.1

50.0

50.0

48.2

3

42.9

42.5

42.9

48.9

49.8

48.3

4

43.6

42.3

43.2

50.2

50.1

48.2

平均值

43.5

42.4

43.1

49.7

50.0

48.2

与钻头直径偏差

3.5

2.4

3.1

9.7

10.0

8.2

与钻头直径的平均偏差

3.0

9.3

最后,为方便移动新设备,对比车载移动方式和带轮移动方式,车间师傅们尝试对200kg支架进行搬运,得到两种移动方式搬运各个过程所需的人数。

表5 两种移动方式对比情况

运输

过程

车载移动

需求人数

带轮移动

需求人数

车辆长距离

运输

2人

2人

装卸

4人

3人

现场转运

3人

3人

挖洞准备

4人

3人

全过程

4人

3人

2.2 新设备方案

通过对相关参数及优缺点对比分析最终确定细化后最终方案,如图4所示。

图4 最终设备解决方案

3 效果验证

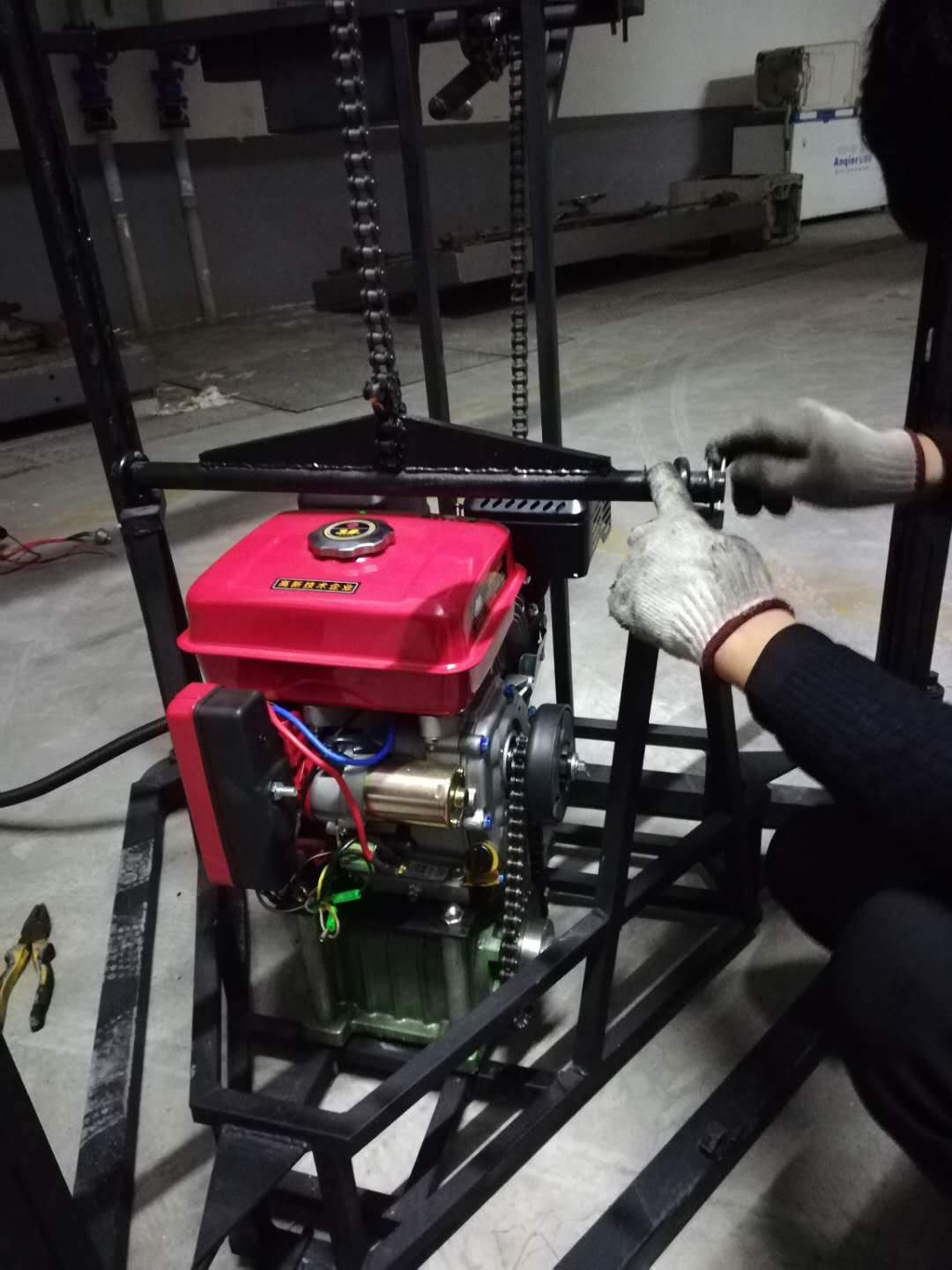

完成新设备方案后,进行现场应用,如图5所示,应用后对挖洞时间进行统计比较,如表6所示。

图5 方案现场应用

从表6中可以发现,新设备方案投入使用前后挖洞时间统计表可以看出,效果显著,在挖一个洞的情况下,平均挖洞时间由投入使用前的80.6min减少为7.5min,前后挖洞时间差高达73.1min。

表6 新设备方案投入使用前后挖洞时间统计表

测试

次数

投入使用前

挖洞时间

(min)

投入使用后

挖洞时间

(min)

投入使用前后

挖洞时间差

(min)

1

80.3

7.5

72.8

2

80.8

7.5

73.4

3

80.3

7.6

72.7

4

80.6

7.4

73.2

5

80.9

7.5

73.4

6

80.5

7.5

73.1

平均值

80.5

7.5

73.1

3 结论

机器代人是电力生产发展的必然趋势,精益化发展成为潮流所在,为进一步提升电力生产工作效率,实现高效率电线杆挖洞,本文探究了一种采用汽油发动机为动力源、单旋叶伸缩钻头的全新解决方案,大幅提升了电线杆挖洞工作的工作效率与作业标准化水平。

针对传统挖洞方法,进行变革性改造,提出全自动、快速转移、高效挖洞的设备解决方案,并现场实施,成效明显。

参考文献:

[1] 吴发展,刘贵红. 电缆隧道顶管机洞内扩径改造作业洞室施工技术[J]. 城市建筑,2020,02: 126-128.

[2] 丁守阵. 泥水平衡顶管掘进机洞内组装施工技术[J].珠江水运. 2019 (02).

作者简介:申志成(1989.10一),男,硕士,工程师,从事电力一线生产工作。

注:本文来源于《电子产品世界》杂志2020年10月期